En el corazón del proceso de CVD, los precursores en fase de vapor sirven como los componentes fundamentales para la creación de películas delgadas. Estos son compuestos químicos gaseosos que transportan los átomos específicos necesarios para el material final. Se transportan a una cámara de reacción donde, bajo condiciones controladas, reaccionan y depositan una capa sólida sobre una superficie objetivo, conocida como sustrato.

Los precursores son mucho más que simples vehículos de entrega de átomos. Sus propiedades químicas específicas —volatilidad, reactividad y pureza— son las principales palancas de control que dictan todo el proceso de Deposición Química de Vapor (CVD), desde la calidad de la película final hasta la eficiencia y seguridad de la operación.

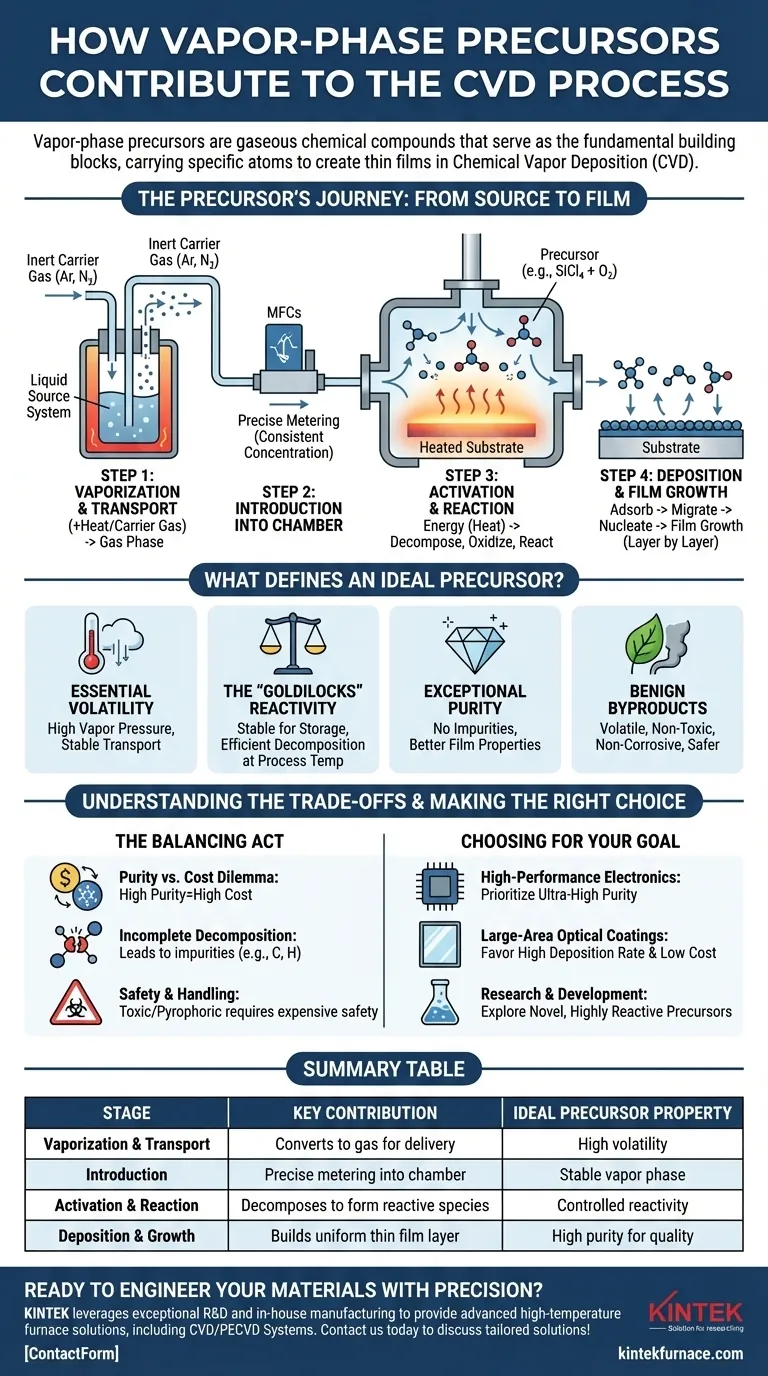

El Viaje del Precursor: De la Fuente a la Película

La contribución de un precursor se entiende mejor siguiendo su trayectoria a través de las cuatro etapas críticas del proceso de CVD.

Paso 1: Vaporización y Transporte

Un precursor debe ser volátil, lo que significa que puede convertirse fácil y establemente en un gas. Esta es la "fase de vapor" en CVD.

Para los precursores que son líquidos o sólidos a temperatura ambiente, a menudo se calientan suavemente o se les burbujea un gas portador inerte (como argón o nitrógeno) para transportar su vapor a las líneas de gas del sistema.

Paso 2: Introducción en la Cámara de Reacción

Una vez en estado gaseoso, el precursor se dosifica con precisión en la cámara de reacción utilizando componentes como controladores de flujo másico (MFCs).

Este control preciso es crítico para mantener una concentración consistente de reactivos, lo que influye directamente en la tasa de deposición y la uniformidad de la película resultante.

Paso 3: Activación y Reacción

Dentro de la cámara, la energía —típicamente de un sustrato calentado— activa las moléculas precursoras. Esta energía rompe sus enlaces químicos, lo que las hace descomponerse, oxidarse o reaccionar con otros gases introducidos.

Por ejemplo, para depositar dióxido de silicio (SiO₂), se introduce el precursor tetracloruro de silicio (SiCl₄), que transporta los átomos de silicio, con oxígeno (O₂). El calor hace que reaccionen, formando las moléculas de SiO₂ deseadas.

Paso 4: Deposición y Crecimiento de la Película

Las moléculas sólidas recién formadas o las especies reactivas se adsorben (se adhieren) a la superficie caliente del sustrato. Migran a través de la superficie, encuentran sitios energéticamente favorables y se unen.

Este proceso, llamado nucleación y crecimiento, construye capa por capa una película delgada continua y sólida con un espesor y una estructura controlados.

¿Qué Define un Precursor Ideal?

La elección del precursor es una de las decisiones más críticas en el diseño de un proceso de CVD. El químico ideal exhibe un conjunto específico de características.

Volatilidad Esencial

El precursor debe tener una presión de vapor lo suficientemente alta como para ser transportado al reactor como gas a una velocidad razonable sin descomponerse prematuramente en las líneas de gas.

La Reactividad "Ricitos de Oro"

Un precursor debe ser lo suficientemente estable para su almacenamiento y transporte, pero lo suficientemente reactivo como para descomponerse eficientemente a la temperatura de proceso deseada. Si es demasiado estable, el proceso requiere temperaturas imprácticamente altas. Si es demasiado reactivo, puede descomponerse en fase gaseosa antes de llegar al sustrato, formando polvos en lugar de una película de calidad.

Pureza Excepcional

Cualquier impureza dentro del químico precursor (por ejemplo, metales no deseados o compuestos orgánicos) probablemente se incorporará a la película final. Estas impurezas pueden degradar gravemente las propiedades eléctricas, ópticas o mecánicas de la película.

Subproductos Benignos

Las reacciones químicas que descomponen el precursor también crean subproductos. En la deposición de SiO₂ a partir de SiCl₄, por ejemplo, el gas cloro (Cl₂) corrosivo es un subproducto. Los precursores ideales generan subproductos que son volátiles, no tóxicos y no corrosivos, lo que simplifica la eliminación y mejora la seguridad del proceso.

Comprendiendo las Ventajas y Desventajas

Elegir un precursor rara vez es una tarea sencilla y casi siempre implica equilibrar factores contrapuestos.

El Dilema Pureza vs. Costo

Los precursores de ultra alta pureza son esenciales para aplicaciones exigentes como la microelectrónica, pero son significativamente más caros. Para aplicaciones menos críticas, un precursor de menor pureza y más rentable puede ser suficiente.

Descomposición Incompleta

Si las condiciones del proceso (como la temperatura o la presión) no están perfectamente optimizadas para el precursor elegido, es posible que no se descomponga completamente. Esto puede llevar a la incorporación no intencional de elementos como carbono o hidrógeno en la película, lo cual es un desafío común con los precursores metaloorgánicos (MOCVD).

Seguridad y Manejo

Muchos de los precursores más efectivos son altamente tóxicos, pirofóricos (se incendian espontáneamente en el aire) o corrosivos. Su uso requiere una infraestructura de seguridad extensa y costosa, que incluye gabinetes de gas sellados, detectores de gases peligrosos y sistemas de abatimiento para tratar los gases de escape.

Tomando la Decisión Correcta para su Objetivo

El objetivo principal de su aplicación guiará su estrategia de selección de precursores.

- Si su enfoque principal son los productos electrónicos de alto rendimiento: Debe priorizar los precursores de ultra alta pureza para lograr las propiedades eléctricas requeridas y minimizar los defectos que dañan los dispositivos.

- Si su enfoque principal son los recubrimientos ópticos de gran superficie: Probablemente favorecerá precursores que ofrezcan altas tasas de deposición y menores costos de material, incluso si requiere manejar subproductos más desafiantes.

- Si su enfoque principal es la investigación y el desarrollo: Podría explorar precursores novedosos y altamente reactivos para permitir el crecimiento de películas a temperaturas más bajas, lo que permite la deposición en sustratos sensibles como los plásticos.

Al comprender el papel del precursor y sus propiedades inherentes, pasará de simplemente ejecutar un proceso a diseñar intencionalmente los materiales del futuro.

Tabla Resumen:

| Etapa | Contribución Clave | Propiedad Ideal del Precursor |

|---|---|---|

| Vaporización y Transporte | Se convierte en gas para su entrega | Alta volatilidad |

| Introducción | Dosificación precisa en la cámara | Fase de vapor estable |

| Activación y Reacción | Se descompone para formar especies reactivas | Reactividad controlada |

| Deposición y Crecimiento | Construye una capa delgada uniforme | Alta pureza para la calidad |

¿Listo para diseñar sus materiales con precisión? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestros hornos de mufla, tubo, rotatorios, de vacío y de atmósfera, combinados con profundas capacidades de personalización, garantizan que se cumplan sus requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y seguridad de su proceso de CVD!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura