En esencia, un horno de atmósfera tipo caja logra un control preciso de la atmósfera a través de un sistema integrado que gestiona tres factores críticos: la integridad estructural de la cámara sellada, el suministro preciso de gases específicos y el monitoreo y ajuste continuo del ambiente interno. Al combinar una construcción de alta integridad con hardware avanzado de flujo de gas y bucles de control inteligentes, el horno crea un entorno de procesamiento altamente estable y repetible, aislado del aire exterior.

La precisión de un horno de atmósfera no es el resultado de un solo componente, sino de un sistema que trabaja en conjunto. Depende de una cámara físicamente sellada para evitar la contaminación, de hardware de precisión para controlar las entradas de gas y de sensores inteligentes para mantener un estado interno estable.

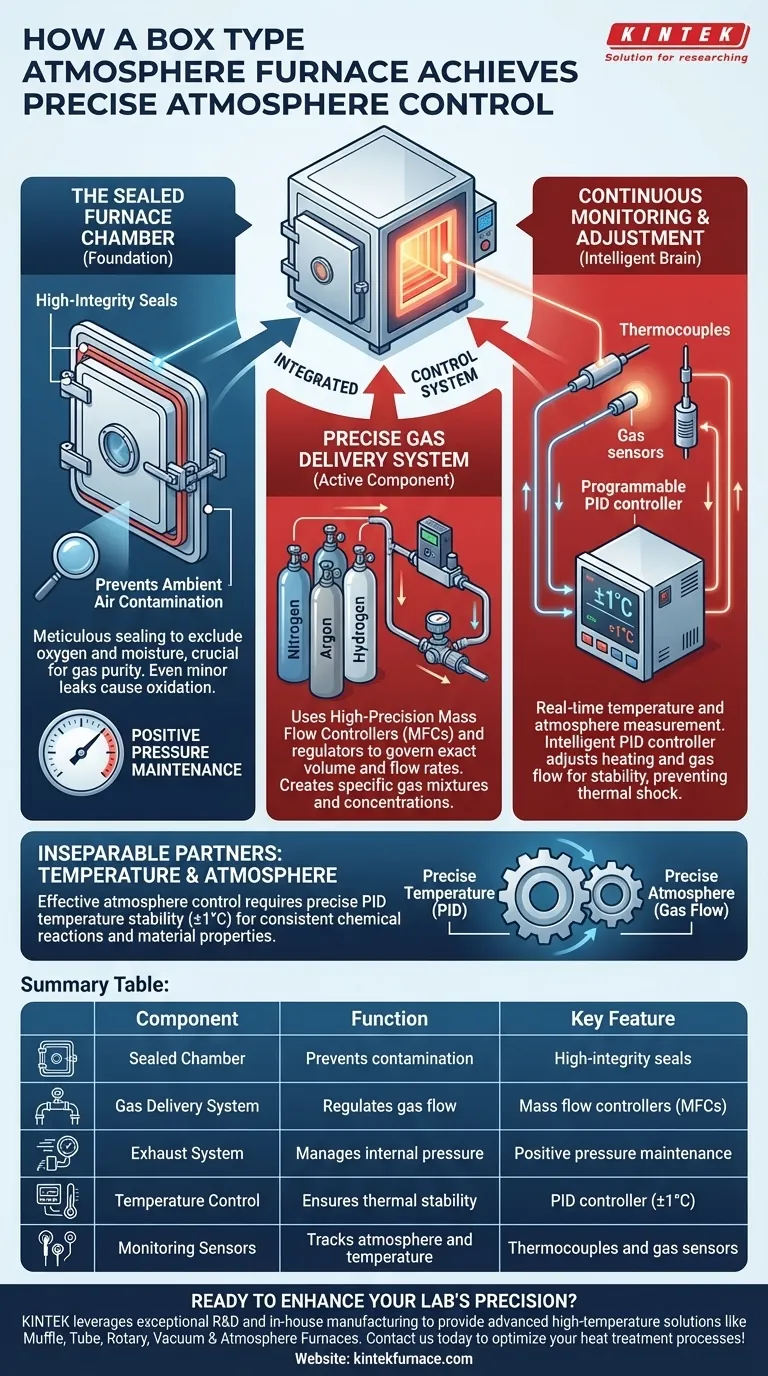

Los componentes principales del control de atmósfera

Para entender cómo se logra la precisión, debemos observar los sistemas clave que trabajan juntos. El fallo de cualquier componente compromete todo el proceso.

La cámara sellada del horno

La base del control de atmósfera es el cerramiento físico. La cámara debe estar meticulosamente sellada para evitar que el aire ambiente, particularmente el oxígeno y la humedad, se filtre y contamine el proceso.

Esta integridad del sello es crucial para mantener la pureza del gas deseada. Incluso una pequeña fuga puede introducir contaminantes que conducen a una oxidación no deseada o a reacciones químicas fallidas a altas temperaturas.

El sistema de suministro de gas

Este sistema es el componente activo del control de atmósfera. Utiliza hardware especializado para introducir y regular los gases dentro de la cámara.

Se utilizan controladores de flujo másico (MFC) y reguladores de presión de alta precisión para gobernar el volumen y la tasa de flujo exactos de cada gas, como nitrógeno, argón o hidrógeno. Esto permite la creación de mezclas y concentraciones de gas específicas requeridas para el proceso de tratamiento.

El escape y la gestión de la presión

El control no se trata solo de bombear gas. El horno también debe gestionar su presión interna y su escape.

Normalmente se mantiene una ligera presión positiva dentro de la cámara. Esto asegura que, si existen fugas microscópicas, el gas de la atmósfera interna fluya hacia afuera, evitando que el aire ambiente fluya hacia adentro y garantizando un ambiente puro.

Por qué el control de temperatura es inseparable de la atmósfera

Una atmósfera perfectamente controlada solo es efectiva cuando se combina con un control de temperatura igualmente preciso. Las reacciones químicas y las propiedades de los materiales a las que apunta el tratamiento térmico dependen de ambas variables.

Detección de temperatura de alta precisión

Los hornos utilizan termopares sensibles para medir la temperatura interna en tiempo real. La precisión y la colocación de estos sensores son críticas para proporcionar datos fiables al sistema de control.

Control PID inteligente

Estos datos se introducen en un controlador PID (Proporcional-Integral-Derivativo) programable. Un controlador PID es un algoritmo inteligente que ajusta constantemente la potencia de los elementos calefactores.

Su función es alcanzar la temperatura objetivo de manera suave sin excederla y luego mantener esa temperatura con una fluctuación mínima, logrando a menudo una estabilidad tan ajustada como ±1°C. Esto evita los choques térmicos y las variaciones que podrían arruinar un proceso sensible.

Entendiendo las compensaciones y los inconvenientes

Si bien es altamente efectivo, lograr y mantener un control preciso de la atmósfera implica consideraciones prácticas y posibles puntos de falla.

Integridad y mantenimiento del sello

Las juntas y sellos que aseguran la integridad de la cámara son piezas consumibles. Se degradan con el tiempo debido a los ciclos térmicos y deben inspeccionarse y reemplazarse regularmente para evitar la contaminación de la atmósfera.

Pureza y costo del gas

La precisión del horno se vuelve inútil si el gas fuente es impuro. El uso de gases de alta pureza es esencial, pero aumenta el costo operativo, especialmente para gases inertes como el argón.

Tiempo de purga vs. rendimiento

Antes de que pueda comenzar un ciclo de calentamiento, la cámara del horno debe ser purga de aire ambiente y llenarse con el gas de proceso deseado. Este ciclo de purga lleva tiempo y puede ser un cuello de botella en entornos de producción de alto rendimiento.

Tomando la decisión correcta para su proceso

Comprender estos sistemas le permite alinear las capacidades de un horno con su objetivo específico.

- Si su objetivo principal es prevenir la oxidación (por ejemplo, recocido brillante): La clave es asegurar una excelente integridad del sello y mantener una presión positiva constante con un gas inerte como el nitrógeno.

- Si su objetivo principal son reacciones químicas específicas (por ejemplo, carburación): El factor crítico es la precisión y la capacidad de respuesta del sistema de mezcla de gases, específicamente los controladores de flujo másico.

- Si su objetivo principal es la investigación de alta repetibilidad: El aspecto más importante es la estrecha integración de la estabilidad de la temperatura PID y el control de la atmósfera, junto con un registro de datos robusto.

Al apreciar cómo estos sistemas trabajan juntos, puede asegurarse de que su proceso de tratamiento térmico sea preciso y fiable.

Tabla resumen:

| Componente | Función | Característica clave |

|---|---|---|

| Cámara sellada | Evita la contaminación | Sellos de alta integridad |

| Sistema de suministro de gas | Regula el flujo de gas | Controladores de flujo másico (MFC) |

| Sistema de escape | Gestiona la presión interna | Mantenimiento de presión positiva |

| Control de temperatura | Garantiza la estabilidad térmica | Controlador PID (±1°C) |

| Sensores de monitoreo | Rastrea la atmósfera y la temperatura | Termopares y sensores de gas |

¿Listo para mejorar la precisión de su laboratorio con un horno de atmósfera personalizado? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización asegura que se satisfagan sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.