En esencia, un horno CVD funciona como un horno altamente especializado que utiliza reacciones químicas para depositar una película sólida y ultrafina sobre una superficie. Funciona introduciendo gases precursores específicos en una cámara calentada que contiene el objeto, o sustrato, a recubrir. La alta temperatura hace que estos gases reaccionen o se descompongan, y el material sólido resultante "crece" sobre la superficie del sustrato, creando una nueva capa con propiedades controladas con precisión.

La deposición química de vapor (CVD) no se trata solo de recubrir una superficie; es un proceso de construcción a escala atómica. Su éxito depende de un único principio: el control absoluto sobre el entorno de reacción (temperatura, presión y química de los gases) para construir una película sólida perfecta y uniforme a partir de un estado gaseoso.

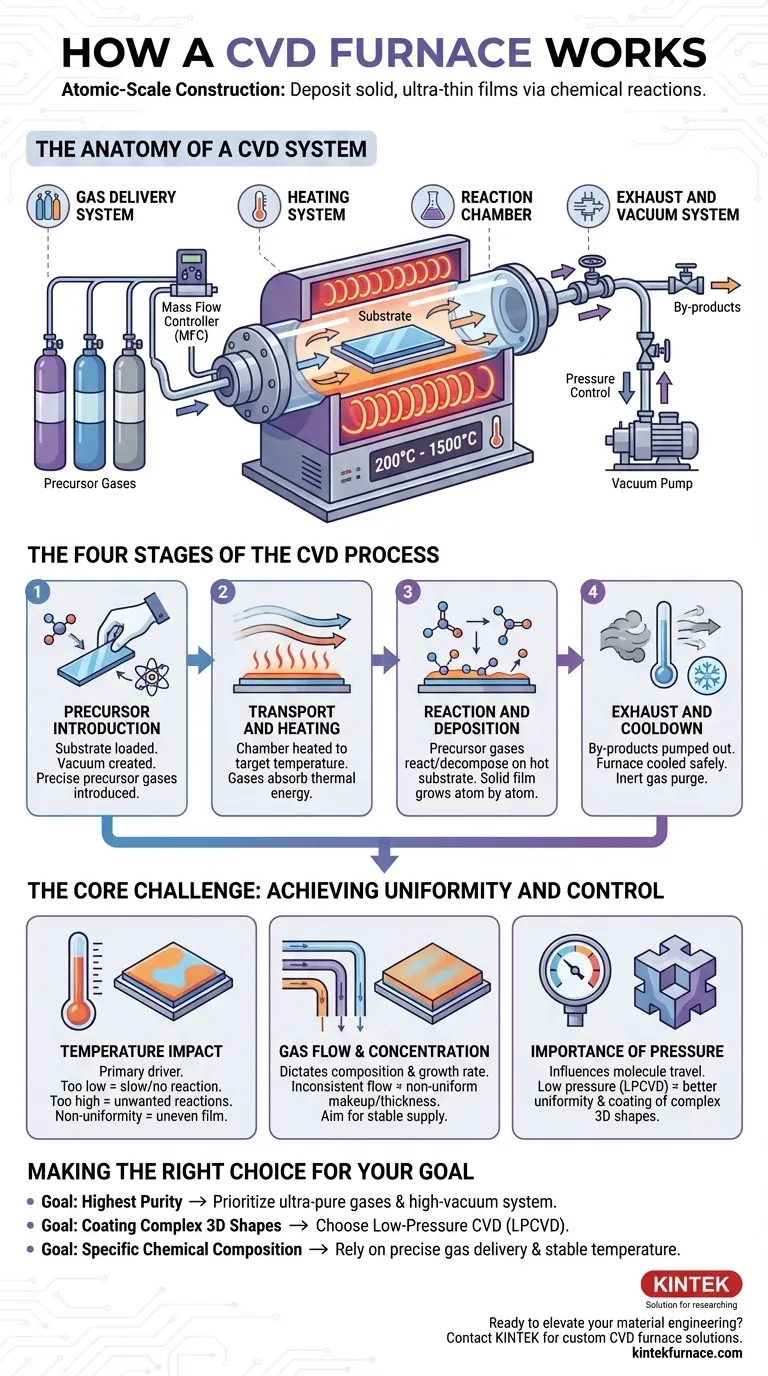

La anatomía de un sistema CVD

Para comprender el proceso, primero debe comprender sus componentes esenciales. Un horno CVD es un sistema donde cada parte desempeña un papel fundamental en el control del entorno de deposición.

La cámara de reacción

Este es el corazón del horno, generalmente un tubo de cuarzo o una cámara de acero inoxidable. Alberga el sustrato y contiene la reacción química. Su diseño es crucial para mantener una atmósfera limpia y controlada.

El sistema de suministro de gas

Este sistema introduce uno o más gases precursores en la cámara con extrema precisión. Utiliza controladores de flujo másico (MFC) para garantizar que la mezcla y el volumen exactos de gases se suministren en el momento correcto, lo que determina directamente la composición de la película final.

El sistema de calefacción

Rodeando la cámara de reacción, el sistema de calefacción (por ejemplo, calentadores de resistencia o bobinas de inducción) eleva la temperatura al nivel objetivo, a menudo entre 200 °C y 1500 °C. El calentamiento uniforme en todo el sustrato es primordial para crear una película de espesor uniforme.

El sistema de escape y vacío

Este sistema elimina los gases precursores no reaccionados y los subproductos químicos de la cámara. También controla la presión de la cámara, lo que permite que el proceso se ejecute bajo alto vacío, baja presión o a presión atmosférica, dependiendo de los requisitos específicos.

Las cuatro etapas del proceso CVD

La deposición de una película delgada mediante CVD es una operación secuencial de cuatro pasos. Cada etapa debe ejecutarse sin fallas para lograr el resultado deseado.

Etapa 1: Introducción del precursor

El proceso comienza colocando el sustrato en la cámara y creando la atmósfera deseada, a menudo un vacío. Luego, se introducen cantidades cuidadosamente medidas de gases precursores volátiles en la cámara a través del sistema de suministro de gas.

Etapa 2: Transporte y calentamiento

La cámara se calienta a una temperatura precisa. A medida que los gases precursores fluyen sobre el sustrato caliente, absorben energía térmica. Esta energía es el catalizador para las reacciones químicas que seguirán.

Etapa 3: Reacción y deposición

Una vez energizados por el calor, los gases precursores reaccionan o se descomponen sobre o cerca de la superficie caliente del sustrato. Este cambio químico "libera" el material sólido deseado, que se deposita sobre el sustrato átomo por átomo, formando una película delgada, sólida y de alta pureza. Las propiedades de esta película —su espesor, composición y estructura— son un resultado directo de las condiciones del proceso.

Etapa 4: Escape y enfriamiento

Durante todo el proceso, los subproductos gaseosos y cualquier gas no reaccionado se bombean continuamente a través del sistema de escape. Una vez que se logra el espesor de película deseado, se detiene el flujo de gas y el horno se enfría de manera segura. La purga con un gas inerte evita reacciones no deseadas o contaminación durante el enfriamiento.

El desafío central: lograr uniformidad y control

El poder del CVD radica en su precisión, pero esta precisión depende de la gestión de varias variables críticas. No controlar cualquiera de estas puede comprometer todo el proceso.

El impacto de la temperatura

La temperatura es el principal motor de la reacción química. Si la temperatura es demasiado baja, la velocidad de reacción será lenta o inexistente. Si es demasiado alta, pueden ocurrir reacciones no deseadas en fase gaseosa, lo que provoca la formación de partículas y una mala calidad de la película. El calentamiento no uniforme conduce directamente a una película de espesor no uniforme.

El papel del flujo y la concentración de gas

La velocidad y la proporción de los gases precursores dictan la composición y la velocidad de crecimiento de la película. Un flujo inconsistente puede resultar en una película con una composición química o un espesor no uniformes. El objetivo es proporcionar un suministro estable y constante de reactivos a toda la superficie del sustrato.

La importancia de la presión

La presión influye en la concentración de moléculas de gas y en cómo viajan dentro de la cámara. El CVD a baja presión (LPCVD) a menudo da como resultado una mejor uniformidad de la película y la capacidad de recubrir formas tridimensionales complejas porque las moléculas de gas pueden moverse más libremente y alcanzar todas las superficies.

Tomar la decisión correcta para su objetivo

Los parámetros específicos de un proceso CVD siempre se adaptan al resultado deseado. Comprender su objetivo principal es clave para configurar el proceso correctamente.

- Si su enfoque principal es la mayor pureza posible: Priorice los gases precursores ultrapuros y un sistema de alto vacío para eliminar contaminantes.

- Si su enfoque principal es recubrir formas 3D complejas: Un proceso CVD a baja presión (LPCVD) es superior, ya que promueve una deposición uniforme en todas las superficies expuestas.

- Si su enfoque principal es lograr una composición química específica: Su éxito depende totalmente de la precisión de su sistema de suministro de gas y del mantenimiento de un control de temperatura estable.

Al dominar estos principios fundamentales, puede utilizar eficazmente un horno CVD para diseñar materiales con precisión, capa atómica por capa atómica.

Tabla resumen:

| Componente/Etapa | Función clave |

|---|---|

| Cámara de reacción | Aloja el sustrato y la reacción, mantiene la atmósfera controlada |

| Sistema de suministro de gas | Introduce gases precursores precisos a través de controladores de flujo másico |

| Sistema de calefacción | Calienta la cámara uniformemente (200°C-1500°C) para impulsar las reacciones |

| Sistema de escape y vacío | Elimina subproductos, controla la presión para la uniformidad |

| Etapa 1: Introducción del precursor | Coloca el sustrato, crea vacío, introduce gases |

| Etapa 2: Transporte y calentamiento | Calienta la cámara, los gases absorben energía térmica |

| Etapa 3: Reacción y deposición | Los gases reaccionan/se descomponen, depositan película sólida átomo por átomo |

| Etapa 4: Escape y enfriamiento | Bombea gases, enfría el horno, purga con gas inerte |

¿Listo para elevar su ingeniería de materiales con un horno CVD personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye sistemas CVD/PECVD, hornos de mufla, tubulares, rotatorios, de vacío y atmosféricos, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas, ya sea que se centre en la alta pureza, el recubrimiento de formas 3D complejas o composiciones químicas específicas. Contáctenos hoy para analizar cómo podemos ayudarlo a lograr una deposición de película delgada superior y optimizar los resultados de su investigación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación