La diferencia fundamental radica en la termodinámica del tiempo de reacción. Mientras que un horno tubular tradicional se basa en un calentamiento constante y prolongado para alcanzar el equilibrio, un dispositivo de calentamiento rápido por efecto Joule utiliza velocidades de calentamiento extremas y tiempos de reacción de milisegundos a segundos para acceder a estados de no equilibrio.

Los métodos de calentamiento convencionales permiten que los átomos migren naturalmente a la superficie, mientras que el rápido choque térmico y el enfriamiento del calentamiento por efecto Joule "congelan" instantáneamente la estructura del material. Este control cinético es la única forma de confinar eficazmente átomos individuales de rutenio (Ru) dentro de la capa subsuperficial de una red de Ni3FeN.

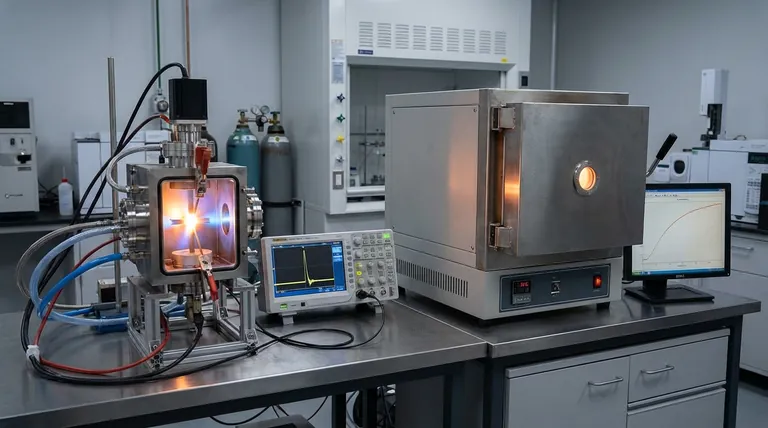

La mecánica del procesamiento térmico

Las limitaciones del calentamiento constante

Un horno tubular tradicional opera según el principio de calentamiento en estado estacionario. El material se lleva gradualmente a la temperatura deseada y se mantiene allí durante períodos prolongados.

Esta exposición de larga duración permite que el material alcance un estado de equilibrio termodinámico. Si bien es útil para la síntesis a granel, este entorno promueve la difusión atómica.

La ventaja de las reacciones en milisegundos

En contraste, un dispositivo de calentamiento rápido por efecto Joule logra velocidades de calentamiento extremadamente altas casi instantáneamente.

El tiempo total de reacción se mide en milisegundos a segundos. Este procesamiento ultrarrápido crea un entorno térmico único que evita que el material se asiente en su estado energéticamente más relajado.

Control de la migración atómica

El problema de la migración

Durante la síntesis de redes de Ni3FeN, los átomos de rutenio (Ru) tienden naturalmente a migrar hacia la superficie cuando se exponen al calor.

En un horno estándar, la larga duración del calentamiento proporciona tiempo suficiente para que ocurra esta migración. El resultado es que los átomos de Ru se acumulan en la superficie en lugar de permanecer enterrados dentro de la estructura.

Atrapando los átomos mediante enfriamiento

El proceso de calentamiento por efecto Joule va seguido inmediatamente de un enfriamiento rápido.

Debido a que el ciclo de calentamiento es tan corto y el enfriamiento tan abrupto, el movimiento atómico se detiene a mitad del proceso. Esto efectivamente congela estructuras metaestables específicas, atrapando los átomos individuales de Ru dentro de la capa subsuperficial antes de que puedan escapar al exterior.

Comprender los compromisos

Equilibrio frente a control cinético

La elección entre estos dispositivos representa un compromiso entre la estabilidad termodinámica y la precisión cinética.

Un horno tubular es excelente para crear fases estables y de equilibrio donde los átomos se asientan en sus posiciones preferidas de forma natural. Sin embargo, falla cuando el objetivo es crear una configuración de alta energía y "antinatural" como un átomo individual enterrado.

La precisión requiere velocidad

El calentamiento por efecto Joule es estrictamente necesario cuando la propiedad del material deseada depende de un estado metaestable.

Si su síntesis requiere que los átomos permanezcan en posiciones de alta energía (como la subsuperficie de una red) sin relajarse hacia la superficie, las lentas velocidades de rampa de los hornos tradicionales inevitablemente conducirán al fracaso.

Tomar la decisión correcta para su objetivo

Para lograr la configuración atómica correcta para su material, considere lo siguiente con respecto al procesamiento térmico:

- Si su enfoque principal es el confinamiento subsuperficial: Debe utilizar el calentamiento rápido por efecto Joule para congelar instantáneamente la estructura de la red, evitando la migración natural de dopantes como el Ru a la superficie.

- Si su enfoque principal es el equilibrio termodinámico: Un horno tubular tradicional es apropiado, ya que permite tiempo para que los átomos se difundan y se asienten en sus configuraciones más estables y con mayor acumulación en la superficie.

La velocidad de su proceso térmico dicta la ubicación final de sus átomos.

Tabla resumen:

| Característica | Dispositivo de calentamiento rápido por efecto Joule | Horno tubular tradicional |

|---|---|---|

| Velocidad de calentamiento | Ultrarrápida (milisegundos a segundos) | Rampa lenta y gradual |

| Mecanismo de control | Control cinético (no equilibrio) | Equilibrio termodinámico |

| Migración atómica | Minimizada; átomos "congelados" en su lugar | Alta; los átomos migran a sitios estables |

| Posición del átomo de Ru | Enterrado dentro de la red subsuperficial | Acumulación predominante en la superficie |

| Ventaja principal | Sintetiza estructuras metaestables | Fiable para fases estables a granel |

Desbloquee la precisión atómica avanzada con KINTEK

¿Tiene dificultades para mantener estructuras metaestables o un confinamiento atómico preciso en su investigación? KINTEK ofrece las soluciones térmicas de vanguardia necesarias para superar los límites de la ciencia de materiales.

Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos los cuales pueden personalizarse para cumplir con las velocidades de calentamiento y los requisitos atmosféricos únicos de su proyecto específico. Ya sea que esté sintetizando catalizadores de átomo único o desarrollando redes de próxima generación, nuestros hornos de alta temperatura de laboratorio brindan la uniformidad y el control que su trabajo exige.

¿Listo para mejorar los resultados de su síntesis? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Referencias

- Yunxiang Lin, Li Song. Optimizing surface active sites via burying single atom into subsurface lattice for boosted methanol electrooxidation. DOI: 10.1038/s41467-024-55615-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cómo se utilizan los hornos de tubo de vacío en la industria metalúrgica? Mejora la pureza y el rendimiento del metal

- ¿Cómo afecta la posición del sustrato dentro de un horno tubular al crecimiento in situ de SnSe2 y SnSe?

- ¿Cuál es la función de un horno tubular de laboratorio en la producción de nanopartículas de BiFeO3? Domina la etapa de calcinación

- ¿Qué papel juega un horno tubular en el carbono derivado de biomasa? Desbloquee la carbonización y activación precisas

- ¿Cuál es la función de un horno de reducción de tubo? Mejora de catalizadores Ru@PG con precisión Ar/H2

- ¿Cómo beneficia la configuración de un tubo interior de cuarzo al crecimiento CVD de WTe2? Optimice la ingeniería de películas delgadas de precisión

- ¿Cuáles son las ventajas de utilizar un horno tubular con atmósfera controlada para el recocido de películas delgadas de FTO?

- ¿Cómo contribuye el horno tubular industrial a la síntesis de catalizadores Fe-N-C? Domina la carbonización a alta temperatura