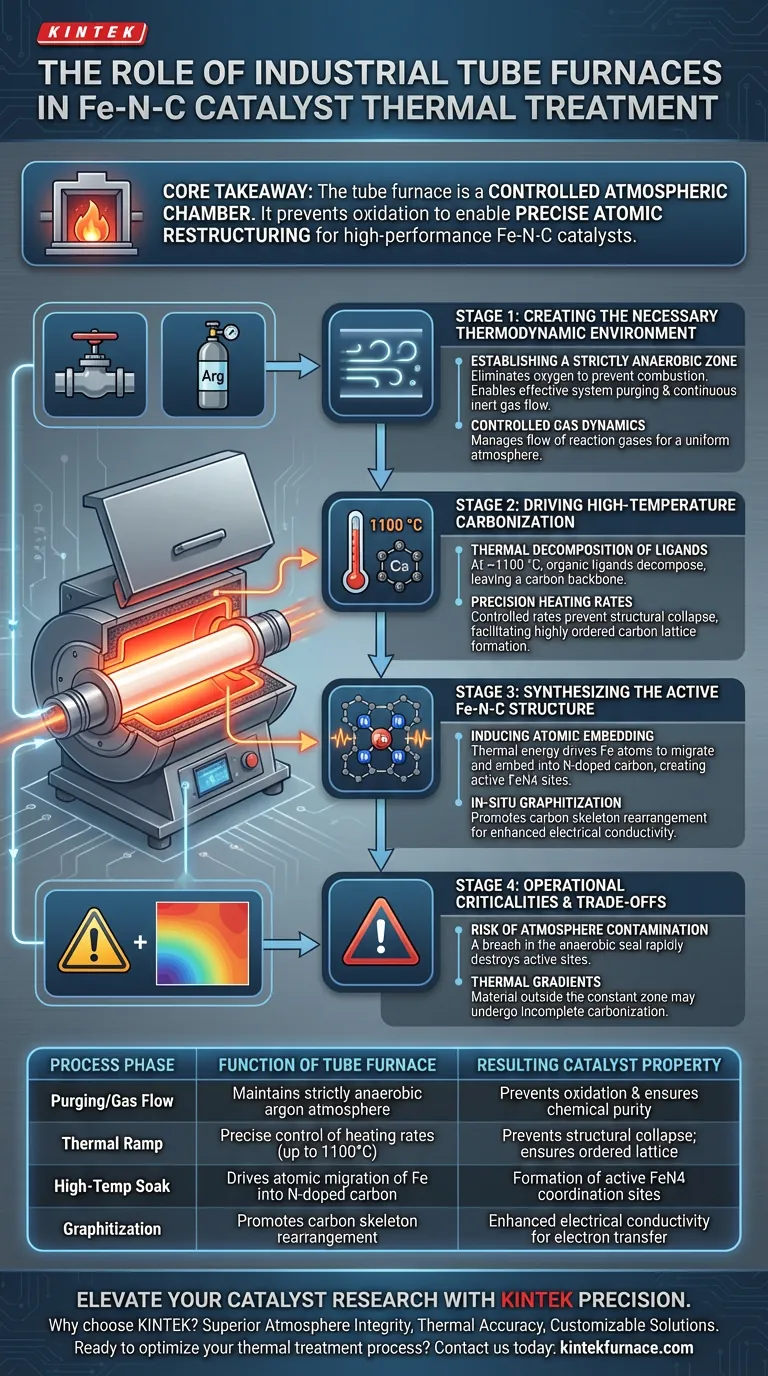

El horno tubular industrial sirve como reactor fundamental para la síntesis de catalizadores Fe-N-C al proporcionar un entorno estrictamente anaeróbico esencial para la transformación química. Al mantener un flujo estable de gas inerte (típicamente argón) a altas temperaturas alrededor de 1100 °C, el horno impulsa la carbonización de los marcos orgánicos y fuerza a los átomos de hierro a incrustarse en el sustrato de carbono dopado con nitrógeno, lo que resulta en la formación de estructuras FeN4 altamente activas.

Conclusión Clave El horno tubular no es simplemente una fuente de calor; es una cámara atmosférica controlada que previene la oxidación, permitiendo la reestructuración atómica precisa necesaria para convertir precursores crudos en catalizadores Fe-N-C estables y de alto rendimiento.

Creación del Entorno Termodinámico Necesario

Establecimiento de una Zona Estrictamente Anaeróbica

La contribución principal del horno tubular es la eliminación del oxígeno.

La síntesis de Fe-N-C requiere la carbonización de precursores, un proceso que fallaría si hubiera oxígeno presente, lo que llevaría a la combustión en lugar de la grafización.

El diseño tubular permite una purga eficaz del sistema y el mantenimiento de un flujo continuo de gas inerte, como el argón.

Dinámica de Gases Controlada

Más allá de la simple exclusión de aire, el horno gestiona el flujo de gases de reacción.

Al permitir la introducción secuencial de gases inertes o reductores, el equipo crea una atmósfera uniforme en toda la zona de calentamiento.

Esta uniformidad asegura que cada parte del material precursor experimente el mismo entorno químico, evitando propiedades catalíticas inconsistentes.

Impulso de la Carbonización a Alta Temperatura

Descomposición Térmica de Ligandos

El horno opera en mesetas de alta temperatura específicas, a menudo citadas en 1100 °C para esta clase particular de catalizador.

A estas temperaturas, los ligandos orgánicos dentro del precursor sufren una descomposición térmica completa.

Esto elimina eficazmente los elementos no esenciales, dejando la columna vertebral de carbono necesaria para la estructura del catalizador.

Tasas de Calentamiento de Precisión

La capacidad de controlar la velocidad de aumento de la temperatura es tan crítica como la temperatura máxima en sí.

Las tasas de calentamiento precisas aseguran que la descomposición ocurra de manera controlada, previniendo el colapso estructural del material.

Este control facilita la formación de una red de carbono altamente ordenada, que es el esqueleto físico del catalizador final.

Síntesis de la Estructura Activa Fe-N-C

Inducción de la Incrustación Atómica

La característica definitoria de un catalizador Fe-N-C es la coordinación específica de hierro y nitrógeno.

La energía térmica proporcionada por el horno induce a los átomos de hierro a migrar e incrustarse en el sustrato de carbono dopado con nitrógeno.

Este proceso crea las unidades FeN4 (un átomo de hierro coordinado con cuatro átomos de nitrógeno), que son los sitios activos responsables del rendimiento del catalizador.

Grafización In Situ

El entorno de alta temperatura promueve la grafización del esqueleto de carbono.

Esta reorganización estructural mejora la conductividad eléctrica del material.

Una conductividad superior es esencial para que el catalizador facilite la transferencia de electrones durante las reacciones electroquímicas.

Criticidades Operacionales y Compensaciones

El Riesgo de Contaminación de la Atmósfera

El riesgo más significativo en el uso de un horno tubular para esta aplicación es una brecha en el sello anaeróbico.

Incluso cantidades traza de oxígeno que ingresan al tubo a 1100 °C pueden provocar la rápida oxidación del soporte de carbono o de las especies de hierro.

Esto destruiría los sitios activos FeN4 y produciría óxidos metálicos inactivos en su lugar.

Gradientes Térmicos

Si bien los hornos tubulares ofrecen un control preciso, pueden existir gradientes térmicos hacia los extremos del tubo.

El material colocado fuera de la zona de temperatura constante puede sufrir una carbonización incompleta.

Los operadores deben asegurarse de que los precursores se coloquen estrictamente dentro del campo térmico uniforme para garantizar la consistencia del lote.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de su tratamiento térmico, alinee sus parámetros operativos con sus requisitos catalíticos específicos:

- Si su enfoque principal es maximizar la densidad de sitios activos: Priorice la estabilidad del flujo de argón y la pureza del entorno anaeróbico para proteger la coordinación FeN4.

- Si su enfoque principal es la durabilidad estructural: Concéntrese en la precisión de la velocidad de rampa de calentamiento para asegurar una red de carbono altamente ordenada y grafizada sin colapso estructural.

El éxito en la síntesis de Fe-N-C depende menos del calor máximo y más de la pureza absoluta de la atmósfera de reacción.

Tabla Resumen:

| Fase del Proceso | Función del Horno Tubular | Propiedad del Catalizador Resultante |

|---|---|---|

| Purga/Flujo de Gas | Mantiene una atmósfera de argón estrictamente anaeróbica | Previene la oxidación y asegura la pureza química |

| Rampa Térmica | Control preciso de las tasas de calentamiento (hasta 1100°C) | Previene el colapso estructural; asegura una red ordenada |

| Remojo a Alta Temperatura | Impulsa la migración atómica de Fe al carbono dopado con N | Formación de sitios de coordinación activos FeN4 |

| Grafización | Promueve la reorganización del esqueleto de carbono | Conductividad eléctrica mejorada para la transferencia de electrones |

Mejore su Investigación de Catalizadores con la Precisión KINTEK

El control atmosférico preciso y la uniformidad térmica son innegociables para una síntesis exitosa de Fe-N-C. En KINTEK, entendemos que incluso el oxígeno traza puede comprometer sus resultados. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Tubos, Muflas, Rotatorios, de Vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de la ciencia de materiales.

¿Por qué elegir KINTEK?

- Integridad Atmosférica Superior: Tecnologías de sellado avanzadas para entornos estrictamente anaeróbicos.

- Precisión Térmica: Zonas de calentamiento uniformes para eliminar gradientes y garantizar la consistencia del lote.

- Soluciones Personalizables: Nuestros hornos se adaptan a sus necesidades únicas de laboratorio o industriales.

¿Listo para optimizar su proceso de tratamiento térmico? ¡Contáctenos hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Yumei Liu, Quanquan Pang. Integrated energy storage and CO2 conversion using an aqueous battery with tamed asymmetric reactions. DOI: 10.1038/s41467-023-44283-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué papel desempeñan los hornos tubulares en la producción de semiconductores y baterías?Procesado esencial a alta temperatura de materiales avanzados

- ¿Qué tipos de atmósferas se pueden controlar en un horno tubular de atmósfera? Domine los entornos de gas precisos para el procesamiento de materiales

- ¿Por qué los hornos de tubo horizontales son ideales para pruebas de materiales a pequeña escala? Desbloquee la precisión y la eficiencia en su laboratorio

- ¿Cómo facilita un horno tubular el proceso de recocido para películas delgadas de ZnSe y PbSe dopadas con antimonio? Consejos clave de rendimiento

- ¿Cuál es la función principal de un horno tubular en la producción de biocarbón? Transforme las fibras de pañales desechados con precisión

- ¿Por qué es esencial un control preciso de la temperatura en un horno tubular para las microesferas de SiO2/C? Domina el éxito de la carbonización

- ¿Qué medidas de seguridad se deben seguir al operar un horno de tubo dividido? Garantice operaciones de laboratorio seguras y eficientes

- ¿Cuál es la importancia técnica de utilizar un horno tubular de doble zona de temperatura para la teluración de CoTe2?