La importancia técnica de utilizar un horno tubular para la teluración de CoTe2 radica en su capacidad para facilitar una reacción controlada gas-sólido excluyendo estrictamente el oxígeno. Al mantener una atmósfera reductora y condiciones térmicas precisas, el horno permite la vaporización del telurio para que reaccione uniformemente con precursores metálicos en fase sólida.

Conclusión Clave El horno tubular funciona como un reactor de gestión de fases, permitiendo que el telurio gaseoso penetre y reaccione con sustratos metálicos sólidos sin oxidación. Este control preciso de la atmósfera y la temperatura es el factor crítico para lograr la nucleación y el crecimiento uniformes requeridos para nanocristales de CoTe2 de alta calidad.

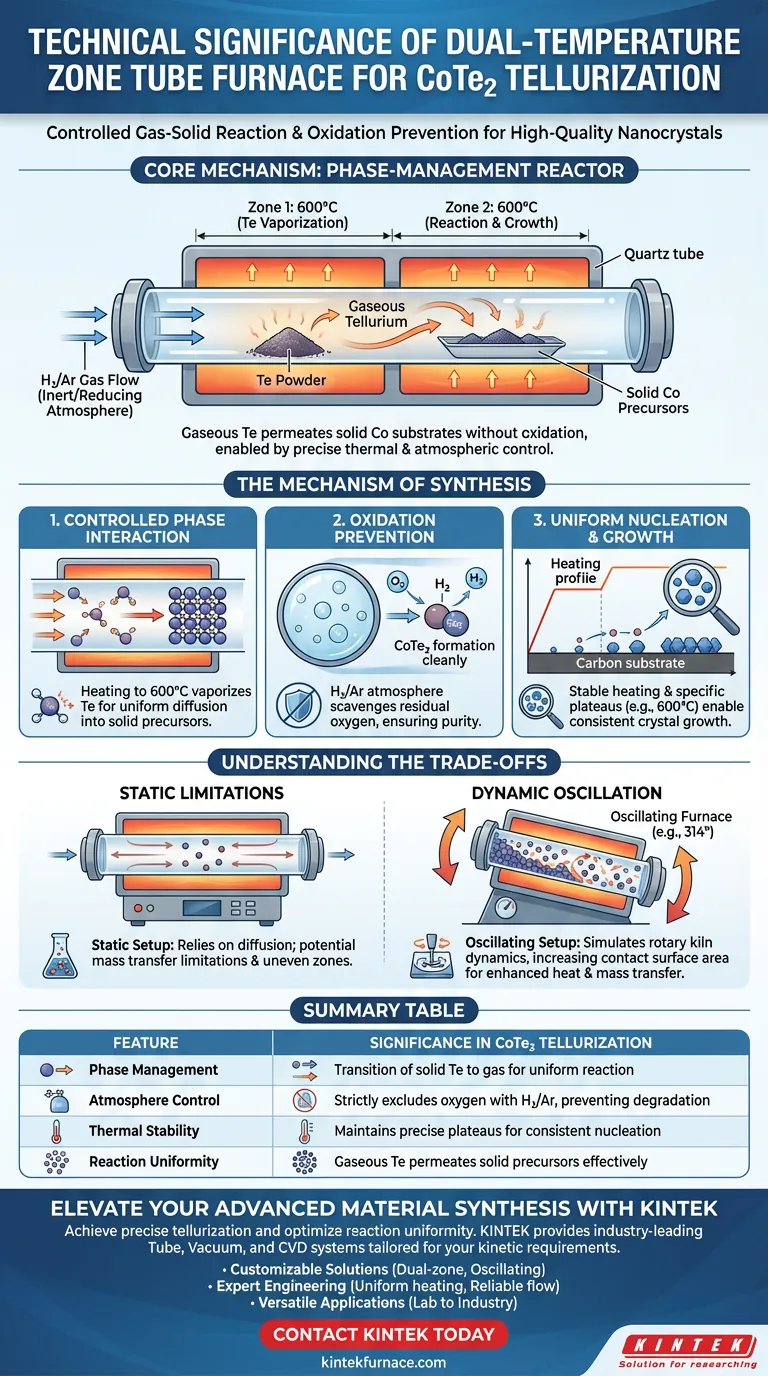

El Mecanismo de Síntesis

Interacción de Fases Controlada

El principal desafío en la síntesis de CoTe2 es asegurar un contacto completo entre los reactivos que existen en diferentes estados.

El horno tubular aborda esto calentando el ambiente a temperaturas de reacción (por ejemplo, 600 °C).

A esta temperatura, el polvo de telurio se transiciona a una fase gaseosa. Este vapor puede entonces difundirse eficazmente en los precursores metálicos en fase sólida, creando una interfaz de reacción completa y uniforme.

Prevención de la Oxidación

Tanto el cobalto como el telurio son susceptibles a la oxidación a altas temperaturas, lo que degradaría la pureza del material final.

El horno tubular proporciona un ambiente sellado para una atmósfera inerte o reductora estrictamente controlada, típicamente una mezcla de Hidrógeno y Argón (H2/Ar).

Esta atmósfera elimina el oxígeno residual, asegurando que la formación de CoTe2 proceda sin la inclusión de óxidos no deseados.

Nucleación y Crecimiento Uniformes

La calidad de los nanocristales finales depende en gran medida de la estabilidad del entorno de reacción.

Al gestionar estrictamente la velocidad de calentamiento y mantener la reacción en una meseta específica (como 600 °C durante 2 horas), el horno asegura una energía cinética constante para la reacción.

Esta estabilidad térmica facilita la nucleación uniforme, permitiendo que los nanocristales de CoTe2 crezcan de manera uniforme dentro del sustrato de carbono.

Comprendiendo las Compensaciones

Limitaciones Estáticas vs. Dinámicas

Mientras que un horno tubular de laboratorio estándar ofrece un excelente control de la atmósfera, una configuración estática se basa principalmente en la difusión de gas para la mezcla.

En configuraciones estáticas, pueden ocurrir limitaciones de transferencia de masa, lo que podría llevar a zonas de reacción desiguales si el flujo de gas no está perfectamente optimizado.

El Papel de la Mezcla Mecánica

Como se señaló en configuraciones avanzadas, un horno tubular oscilante puede mitigar estas limitaciones estáticas.

Al emplear movimientos recíprocos de gran ángulo (por ejemplo, 314 grados), un horno oscilante simula la dinámica de un horno rotatorio industrial.

Este movimiento aumenta significativamente el área de superficie de contacto entre los polvos y los gases reactivos, mejorando la eficiencia de transferencia de calor más allá de lo que un horno estático de doble o una sola zona puede lograr por sí solo.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su síntesis, alinee la configuración de su horno con sus requisitos técnicos específicos:

- Si su enfoque principal es la pureza del material: Priorice una configuración con controles precisos de atmósfera H2/Ar para prevenir estrictamente la oxidación durante la reacción gas-sólido a alta temperatura.

- Si su enfoque principal es la uniformidad de la reacción: Asegure que el perfil de calentamiento permita tiempo suficiente (por ejemplo, 2 horas) para que el telurio gaseoso penetre completamente en la estructura del precursor sólido.

- Si su enfoque principal es la eficiencia del proceso: Considere una configuración de horno oscilante para mejorar la cinética de mezcla y la transferencia de calor entre las fases sólida y gaseosa.

El éxito de la teluración de CoTe2 depende en última instancia de la gestión precisa de la transición de fase entre los precursores sólidos y el telurio gaseoso.

Tabla Resumen:

| Característica | Importancia en la Teluración de CoTe2 |

|---|---|

| Gestión de Fases | Permite la transición del Te sólido a gas para una reacción uniforme con cobalto |

| Control de Atmósfera | Utiliza mezclas de H2/Ar para excluir estrictamente el oxígeno y prevenir la degradación |

| Estabilidad Térmica | Mantiene mesetas precisas (por ejemplo, 600 °C) para una nucleación y crecimiento consistentes |

| Uniformidad de la Reacción | Permite que el telurio gaseoso penetre eficazmente en los precursores sólidos |

Mejore su Síntesis de Materiales Avanzados con KINTEK

La teluración precisa requiere el equilibrio perfecto entre el control de la atmósfera y la estabilidad térmica. KINTEK proporciona sistemas líderes en la industria de Tubos, Vacío y CVD diseñados para cumplir con las rigurosas demandas de la síntesis de CoTe2 y otros procesos avanzados de deposición química de vapor.

¿Por qué elegir KINTEK?

- Soluciones Personalizables: Desde configuraciones de doble zona hasta hornos tubulares oscilantes, adaptamos el equipo a sus requisitos cinéticos específicos.

- Ingeniería Experta: Nuestra fabricación respaldada por I+D garantiza un calentamiento uniforme y una gestión fiable del flujo de gas.

- Aplicaciones Versátiles: Ideal para investigación a escala de laboratorio y producción de materiales industriales.

¿Listo para optimizar la uniformidad de su reacción y la pureza del material? Contacte a KINTEK hoy mismo para discutir sus necesidades de laboratorio únicas con nuestros expertos técnicos.

Guía Visual

Referencias

- Qinghua Li, Shaoming Huang. Efficient Polytelluride Anchoring for Ultralong-Life Potassium Storage: Combined Physical Barrier and Chemisorption in Nanogrid-in-Nanofiber. DOI: 10.1007/s40820-023-01318-9

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función de un horno tubular en la preparación de películas delgadas de WSe2? Domina la deposición atómica precisa

- ¿Cuál es el papel de un horno tubular industrial en el tratamiento térmico de lodos municipales? Perspectivas de laboratorio de expertos

- ¿Por qué es necesaria una atmósfera controlada de nitrógeno dentro de un horno tubular durante el recocido de películas delgadas dopadas con antimonio?

- ¿Por qué es necesario un horno tubular de control preciso de temperatura para la síntesis de CNT y AlN? Asegure la Alineación Vertical

- ¿Cómo se utilizan los hornos tubulares en la fabricación de semiconductores? Procesamiento térmico de precisión para circuitos integrados de alto rendimiento

- ¿Por qué es necesario el tratamiento de recocido en un horno tubular para la conversión de V-Ni3S2/NF? Domina la fosforización precisa

- ¿Cómo afecta el rango de temperatura de trabajo a la elección de un horno tubular? Adapte las necesidades térmicas de su laboratorio a la precisión y la rentabilidad

- ¿Qué papel juega un horno tubular de alto vacío en los estudios de burbujas de helio? Domina la activación térmica y la pureza del material