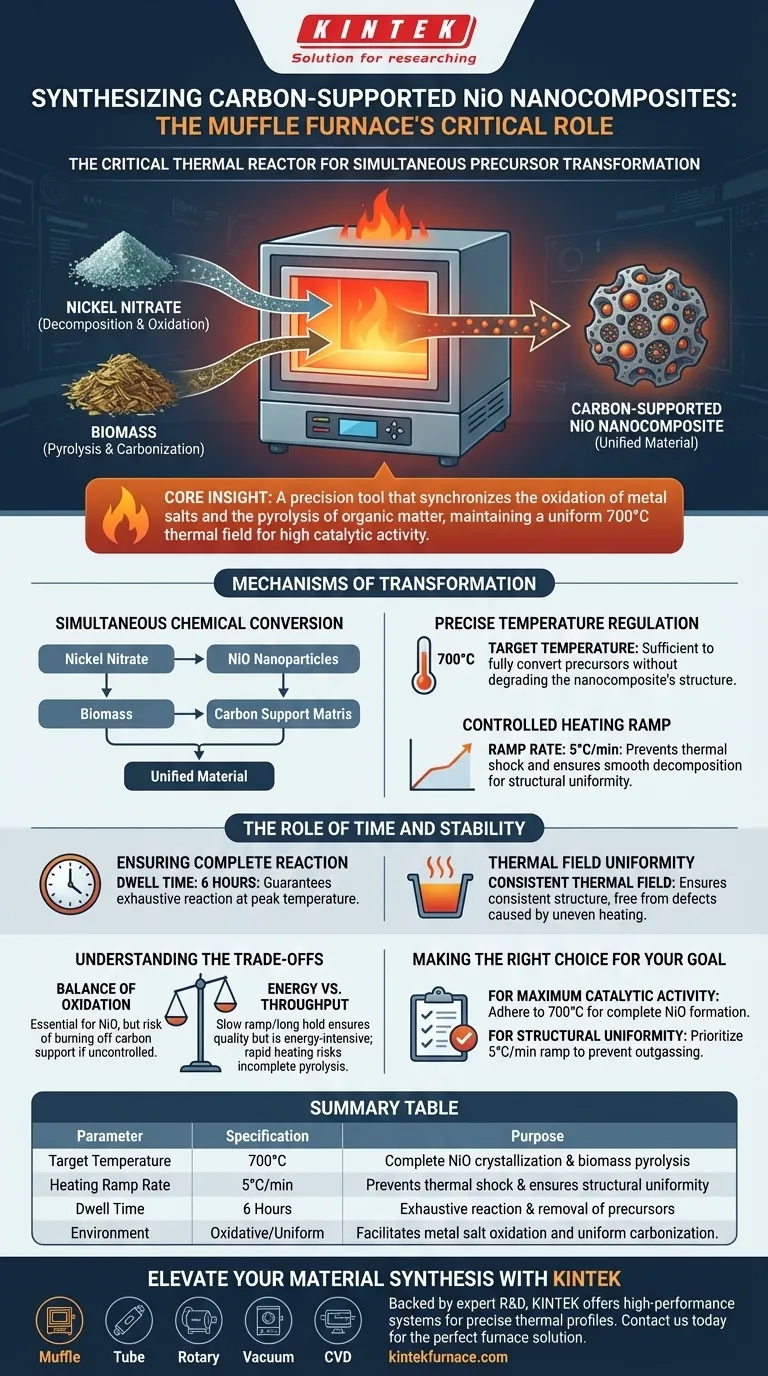

El horno mufla actúa como el reactor térmico crítico necesario para impulsar simultáneamente la transformación química de dos precursores distintos. Proporciona un entorno estable y de alta temperatura que facilita la descomposición del nitrato de níquel en óxido de níquel (NiO) mientras convierte simultáneamente la biomasa en una robusta estructura de soporte de carbono.

Idea Central: El horno mufla no es simplemente un elemento calefactor; es una herramienta de precisión que sincroniza la oxidación de sales metálicas y la pirólisis de materia orgánica. Su capacidad para mantener un campo térmico uniforme a 700°C asegura que el nanocompuesto resultante alcance la alta actividad catalítica necesaria para el rendimiento.

Mecanismos de Transformación

Conversión Química Simultánea

La función principal del horno mufla en esta síntesis es gestionar dos reacciones químicas a la vez.

Primero, impulsa la descomposición y oxidación completas del nitrato de níquel.

Segundo, induce la pirólisis completa del precursor de biomasa. Esta doble acción da como resultado un material unificado donde las nanopartículas de NiO están incrustadas dentro de una matriz de carbono.

Regulación Precisa de la Temperatura

Lograr la fase cristalina correcta requiere un control exacto de la temperatura.

El horno está programado para alcanzar una temperatura objetivo de 700°C.

Este punto térmico específico es suficiente para convertir completamente los precursores sin degradar la integridad estructural del nanocompuesto recién formado.

Rampa de Calentamiento Controlada

La velocidad a la que aumenta la temperatura es tan importante como la temperatura final.

El horno mufla utiliza una velocidad de rampa de 5°C por minuto.

Este aumento lento y constante evita el choque térmico y asegura que la descomposición de los componentes orgánicos sea suave, lo que conduce a un material estructuralmente uniforme.

El Papel del Tiempo y la Estabilidad

Asegurando la Reacción Completa

La síntesis térmica depende del tiempo.

El proceso requiere mantener la temperatura máxima de 700°C durante una duración de 6 horas.

Este tiempo de permanencia extendido garantiza que la conversión de nitrato de níquel a NiO sea exhaustiva, sin dejar precursores sin reaccionar.

Uniformidad del Campo Térmico

Más allá del simple calentamiento, el horno mufla proporciona un campo térmico consistente.

Esta uniformidad asegura que el material en el centro del crisol experimente las mismas condiciones que el material en los bordes.

El resultado es un precursor de carbono grueso con una estructura consistente, libre de los defectos causados por gradientes de calentamiento desiguales.

Comprendiendo los Compromisos

El Equilibrio de la Oxidación

El horno mufla proporciona un entorno oxidativo, que es esencial para formar Óxido de Níquel (NiO).

Sin embargo, esto presenta un delicado equilibrio al tratar con carbono.

Si la temperatura o la exposición al oxígeno se descontrolan, existe el riesgo de quemar completamente el soporte de carbono, dejando solo cenizas de óxido metálico.

Energía vs. Rendimiento

El perfil de calentamiento definido —específicamente la rampa lenta y la larga permanencia— consume mucha energía.

Si bien una rampa de 5°C/min garantiza alta calidad y uniformidad, extiende significativamente el tiempo total de procesamiento.

El calentamiento rápido podría ahorrar tiempo, pero a menudo conduce a una pirólisis incompleta o al colapso estructural del marco de carbono.

Tomando la Decisión Correcta para tu Objetivo

Para optimizar la síntesis de nanocompuestos de NiO, adapta la configuración de tu horno a tus objetivos específicos:

- Si tu enfoque principal es la Máxima Actividad Catalítica: Adhiérete estrictamente a la temperatura objetivo de 700°C para asegurar la formación completa de la fase activa de NiO.

- Si tu enfoque principal es la Uniformidad Estructural: Prioriza la velocidad de rampa de 5°C/min para prevenir el desgasificado rápido y asegurar una carbonización suave y uniforme de la biomasa.

Al controlar el entorno térmico con precisión, transformas biomasa cruda y sales en un catalizador sofisticado y de alto rendimiento.

Tabla Resumen:

| Parámetro | Especificación | Propósito en la Síntesis |

|---|---|---|

| Temperatura Objetivo | 700°C | Asegura la cristalización completa de NiO y la pirólisis de biomasa |

| Velocidad de Rampa de Calentamiento | 5°C/min | Previene el choque térmico y asegura la uniformidad estructural |

| Tiempo de Permanencia | 6 Horas | Garantiza la reacción exhaustiva y la eliminación de precursores |

| Entorno | Oxidativo/Uniforme | Facilita la oxidación de sales metálicas y la carbonización uniforme |

Eleva la Síntesis de tu Material con KINTEK

La precisión es la diferencia entre una reacción fallida y un catalizador de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Horno Mufla, Tubo, Rotatorio, de Vacío y CVD de alto rendimiento diseñados para ofrecer los perfiles térmicos exactos requeridos para la síntesis de nanocompuestos complejos. Ya sea que estés escalando la conversión de biomasa u optimizando la I+D a escala de laboratorio, nuestros hornos de alta temperatura personalizables brindan la uniformidad y el control que tu investigación exige.

¿Listo para lograr una actividad catalítica superior? Contáctanos hoy mismo para encontrar la solución de horno perfecta para tu laboratorio.

Guía Visual

Referencias

- Sunshine D. Kurbah, Ndege Simisi Clovis. Lignocellulosic Biomass Derived Carbon Supported Nickel Nanoparticles as an Efficient Catalyst for Reduction of Nitroarenes. DOI: 10.17807/orbital.v16i4.21957

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel fundamental desempeña un horno de resistencia de caja de alta temperatura en la producción de nanopartículas de óxido de níquel dopado?

- ¿Cuáles son las diferencias clave de diseño entre los hornos mufla y los hornos de secado? Elija la herramienta adecuada para su laboratorio

- ¿Qué papel desempeñan los equipos auxiliares como ventiladores y pulverizadores en un horno de caja? Mejore la precisión y la eficiencia en el tratamiento térmico

- ¿Qué papel juega un horno mufla de alta temperatura en la calcinación de SrMo1−xMnxO4? Optimice su síntesis.

- ¿Cuál es la importancia de un horno de sinterización de cámara de alta temperatura en el rendimiento de la red de alúmina? Domina la densificación

- ¿Qué condiciones proporciona un horno mufla para la determinación de cenizas de Fucus vesiculosus? Logre una precisa calcinación a 700 °C

- ¿Qué principios físicos gobiernan el funcionamiento de un horno mufla? Domine la Energía, la Transferencia de Calor y el Control

- ¿Cómo mantienen los hornos de caja la temperatura durante largos períodos? Componentes clave para un calor estable