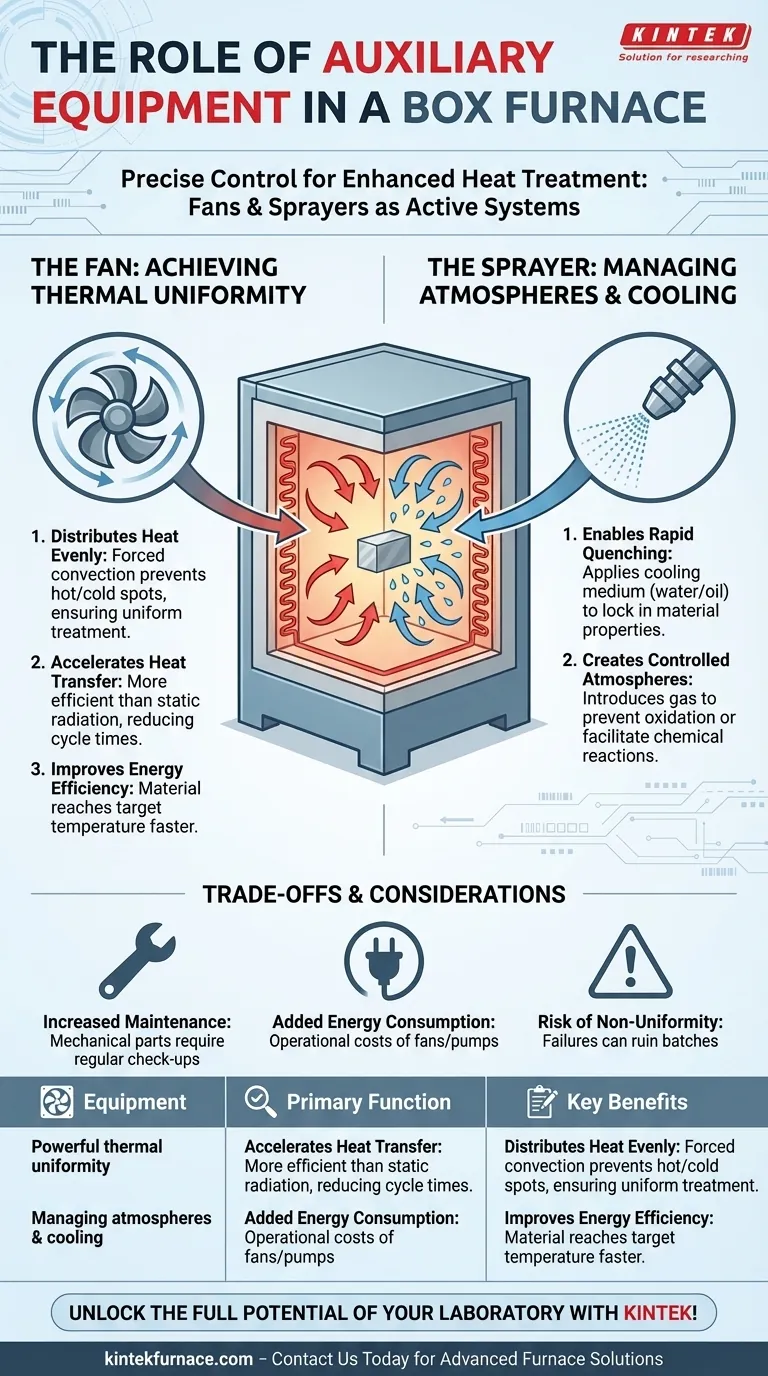

En un horno de caja, los equipos auxiliares como ventiladores y pulverizadores tienen un propósito principal: controlar con precisión el ambiente interno. No son meros accesorios, sino sistemas activos utilizados para manipular la transferencia de calor y las condiciones atmosféricas, mejorando directamente la calidad y la consistencia del producto final.

La función principal de los ventiladores y pulverizadores es transformar una cámara de calentamiento estática en un entorno de procesamiento dinámico y controlado. Los ventiladores aseguran una temperatura uniforme a través de la convección, mientras que los pulverizadores permiten un enfriamiento rápido o introducen atmósferas específicas requeridas para tratamientos avanzados de materiales.

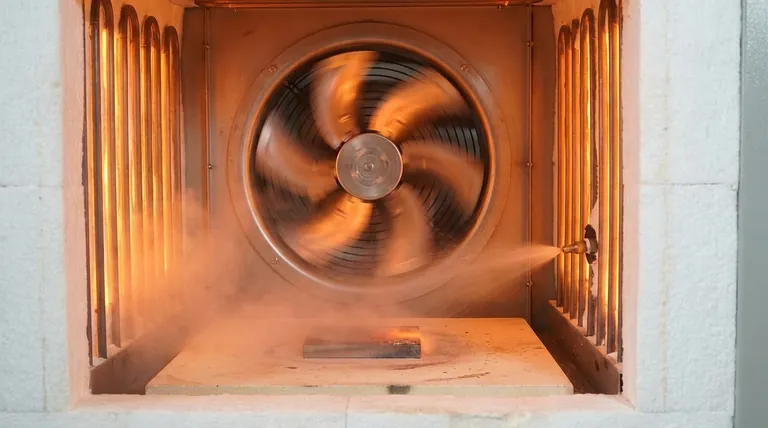

El papel del ventilador: lograr uniformidad térmica

Un horno de caja, por su naturaleza, puede desarrollar puntos calientes y fríos. Un ventilador de circulación es la herramienta principal utilizada para combatir esta inconsistencia térmica.

Distribución uniforme del calor

El ventilador fuerza el movimiento del aire o de un gas de proceso específico por toda la cámara del horno. Esta circulación constante evita la estratificación y asegura que la pieza de trabajo se caliente uniformemente por todos sus lados.

Sin un ventilador, la transferencia de calor depende principalmente de la radiación, lo que puede conducir a un tratamiento desigual. Las partes del material más cercanas a los elementos calefactores se calientan más rápido, lo que provoca tensiones internas o propiedades inconsistentes del material.

Aceleración de la transferencia de calor

La convección forzada, creada por el ventilador, es un método mucho más eficiente de transferencia de calor que la radiación estática o la conducción por sí solas.

Este calentamiento acelerado puede reducir significativamente los tiempos de ciclo, mejorando el rendimiento y la eficiencia energética. El material alcanza su temperatura objetivo más rápido y de manera más uniforme.

El papel del pulverizador: gestión de atmósferas y enfriamiento

Los pulverizadores introducen un líquido o gas en el horno, típicamente para temple o para crear una atmósfera específica. Son esenciales para procesos que requieren cambios rápidos de temperatura o un ambiente químico controlado.

Permitiendo el temple rápido

Para muchos procesos metalúrgicos, como el endurecimiento del acero, la velocidad de enfriamiento es tan crítica como la temperatura de calentamiento.

Los pulverizadores se utilizan para aplicar de manera rápida y uniforme un medio de enfriamiento, como agua o aceite, a la pieza de trabajo. Esto fija la estructura cristalina deseada y las propiedades del material.

Creación de atmósferas controladas

En algunas aplicaciones, los pulverizadores se pueden utilizar para introducir sustancias que crean una atmósfera protectora o reactiva.

Esto puede prevenir la oxidación en la superficie del material o facilitar reacciones químicas específicas necesarias para procesos como la carburación.

Comprendiendo las ventajas y desventajas y las consideraciones

Si bien son esenciales para muchos procesos, la inclusión de ventiladores y pulverizadores introduce complejidad y posibles puntos de falla que deben gestionarse.

Mayores requisitos de mantenimiento

Los ventiladores y pulverizadores son sistemas mecánicos con piezas móviles, motores y boquillas. Requieren inspección y mantenimiento regulares para evitar fallas que podrían arruinar un lote o dañar el horno.

Consumo de energía adicional

Estos sistemas consumen energía eléctrica adicional. El costo operativo de hacer funcionar ventiladores y bombas debe tenerse en cuenta en el costo total del proceso de tratamiento térmico.

El riesgo de no uniformidad

Un sistema mal diseñado o defectuoso puede crear más problemas de los que resuelve. Una boquilla de pulverización obstruida o un ventilador que funciona mal pueden provocar una no uniformidad extrema en el enfriamiento o calentamiento, lo que resulta en una pieza desechada.

Aplicando esto a su proceso

La elección y utilización de este equipo depende totalmente del resultado deseado para su material.

- Si su enfoque principal es el calentamiento constante para piezas grandes o complejas: Un ventilador de circulación es indispensable para garantizar la uniformidad de la temperatura y prevenir defectos.

- Si su enfoque principal es lograr una dureza o propiedades de material específicas: Un sistema pulverizador para temple es un componente crítico para controlar la velocidad de enfriamiento.

- Si su enfoque principal es la eficiencia y velocidad del proceso: Tanto los ventiladores como los pulverizadores pueden reducir significativamente los tiempos de ciclo, pero este beneficio debe sopesarse con sus costos de mantenimiento y energía.

En última instancia, dominar el uso de equipos auxiliares es clave para desbloquear todo el potencial de su horno de caja para obtener resultados precisos y repetibles.

Tabla resumen:

| Equipo | Función principal | Beneficios clave |

|---|---|---|

| Ventilador | Asegura una distribución uniforme de la temperatura | Evita puntos calientes/fríos, acelera la transferencia de calor, mejora la eficiencia energética |

| Pulverizador | Permite el temple rápido y el control de la atmósfera | Facilita el endurecimiento preciso del material, previene la oxidación, soporta reacciones químicas |

¡Desbloquee todo el potencial de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, de tubo, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades únicas. Nuestras profundas capacidades de personalización garantizan un control preciso para procesos de tratamiento térmico mejorados. Contáctenos hoy para discutir cómo podemos optimizar sus experimentos y aumentar la eficiencia.

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo se evalúa la estabilidad térmica de los compuestos KBaBi? Descubra los límites precisos de XRD y tratamiento térmico

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica