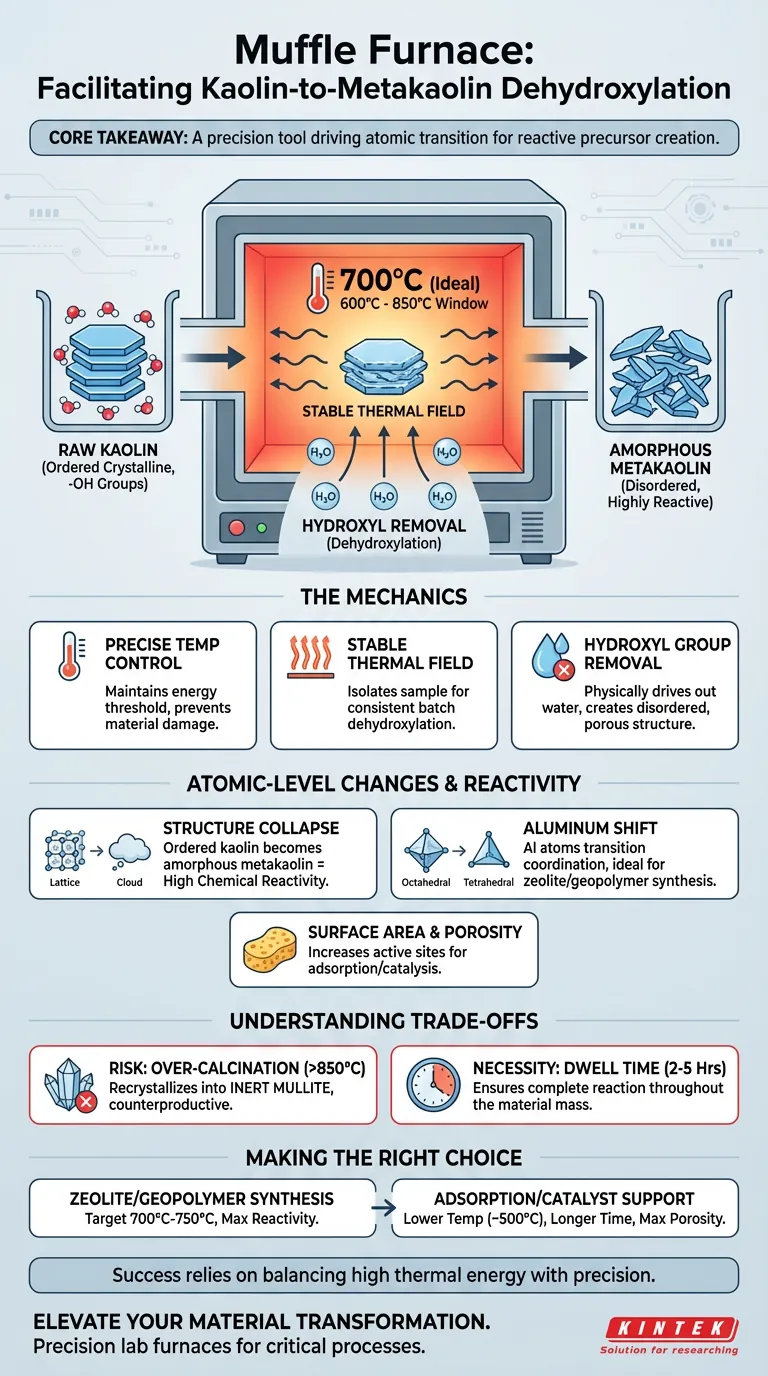

Un horno mufla facilita la deshidroxilación creando un entorno de alta temperatura estrictamente controlado, típicamente a 700°C, que altera químicamente la estructura de la caolinita. Al mantener un campo térmico estable, el horno elimina los grupos hidroxilo (agua), provocando que las capas cristalinas ordenadas de la caolinita colapsen en un estado amorfo y altamente reactivo conocido como metacaolín.

Conclusión Clave: El horno mufla no es solo una fuente de calor; es una herramienta de precisión que impulsa la transición atómica del aluminio de una coordinación octaédrica a tetraédrica o pentaédrica. Este colapso estructural es el requisito previo crítico para convertir la caolinita inerte en un precursor reactivo para zeolitas y geopolímeros.

La Mecánica de la Transformación Térmica

Control Preciso de la Temperatura

La función principal del horno mufla en este proceso es mantener una temperatura específica, idealmente alrededor de 700°C.

Si bien la ventana de deshidroxilación puede variar de 600°C a 850°C, el control preciso es vital. El horno asegura que el material alcance el umbral de energía necesario para romper los enlaces químicos sin fluctuar a zonas de temperatura que puedan dañar la reactividad del material.

Creación de un Campo Térmico Estable

Un horno mufla aísla la muestra del combustible y los subproductos de la combustión, proporcionando un campo térmico estable.

Esta uniformidad es esencial para una deshidroxilación consistente en todo el lote de muestra. Sin esta estabilidad, el calentamiento desigual podría resultar en una mezcla de caolinita sin reaccionar y material sobrecalcinado, comprometiendo la calidad del producto final.

Eliminación de Grupos Hidroxilo

Bajo este calor sostenido, los grupos hidroxilo (-OH) y el agua adsorbida son expulsados físicamente de la estructura de la caolinita.

Esta pérdida química de agua es la definición de deshidroxilación. Deja una estructura anhidra desordenada que es significativamente más porosa y químicamente activa que la materia prima original.

Cambios a Nivel Atómico y Reactividad

Colapso de la Estructura Cristalina

La caolinita nativa posee una estructura cristalina en capas y ordenada que es generalmente químicamente inerte.

El calor del horno mufla destruye este orden. A medida que la estructura colapsa, el material se transforma en metacaolín amorfo. Esta falta de orden (amorficidad) está directamente correlacionada con una alta reactividad química.

Cambio en la Coordinación del Aluminio

El cambio atómico más crítico facilitado por el horno es la alteración de los átomos de aluminio.

En la caolinita cruda, el aluminio existe en coordinación octaédrica. El tratamiento térmico obliga a estos átomos a transicionar a coordinación tetraédrica o pentaédrica. Esta disposición atómica específica hace que el material sea una fuente ideal de silicio y aluminio para la síntesis de zeolitas y geopolímeros.

Área Superficial y Porosidad

Más allá del colapso estructural, el proceso modifica significativamente la superficie física del material.

Al eliminar impurezas y agua, el tratamiento del horno aumenta el área superficial específica y la porosidad. Esto crea más sitios de adsorción activos, lo cual es beneficioso si el metacaolín se va a utilizar como portador de catalizador o como adsorbente de agentes antibacterianos.

Comprender las Compensaciones

El Riesgo de Sobrecalcinación

Si bien el calor alto es necesario, exceder el rango de temperatura óptimo puede ser perjudicial.

Si la temperatura del horno sube demasiado (a menudo por encima de 850°C), el metacaolín amorfo puede recristalizar en mullita, una fase inerte. La mullita carece de la reactividad necesaria para la síntesis de geopolímeros o zeolitas, lo que hace que el proceso sea contraproducente.

La Necesidad del Tiempo de Permanencia

La temperatura por sí sola es insuficiente; la duración de la exposición (tiempo de permanencia) es igualmente crítica.

El material típicamente requiere 2 a 5 horas de calentamiento continuo para asegurar una deshidroxilación completa. Un horno mufla permite este aislamiento prolongado, asegurando que la reacción impregne toda la masa del material en lugar de solo la superficie.

Tomando la Decisión Correcta para su Objetivo

Los parámetros específicos que establezca en su horno mufla deben depender de la aplicación prevista del metacaolín.

- Si su enfoque principal es la Síntesis de Zeolitas o Geopolímeros: Apunte a 700°C a 750°C, priorizando la transición atómica a aluminio tetraédrico/pentaédrico para una máxima reactividad química.

- Si su enfoque principal es la Adsorción o el Soporte de Catalizadores: Un rango más bajo (cerca de 500°C) durante un período más prolongado (por ejemplo, 5 horas) puede ser suficiente para maximizar la porosidad y el área superficial sin requerir un colapso estructural total.

El éxito en la deshidroxilación depende del equilibrio entre la alta energía térmica y la precisión requerida para detener la reacción antes de que el material se vuelva inerte.

Tabla Resumen:

| Característica | Requisito de Deshidroxilación | Rol del Horno Mufla |

|---|---|---|

| Control de Temperatura | Ventana precisa (600°C - 850°C) | Previene la recristalización en mullita inerte |

| Campo Térmico | Distribución uniforme del calor | Asegura amorficidad consistente en todo el lote |

| Cambio Estructural | Octaédrica a Tetraédrica/Pentaédrica | Impulsa cambios de coordinación de aluminio a nivel atómico |

| Entorno | Calentamiento limpio y aislado | Protege la muestra de subproductos de combustión |

| Tiempo de Permanencia | 2 a 5 horas de calor sostenido | Proporciona aislamiento estable para una reacción completa |

Mejore su Transformación de Materiales con KINTEK

La precisión es la diferencia entre el metacaolín reactivo y los residuos inertes. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Horno Mufla, de Tubo, Rotatorio, de Vacío y CVD de alto rendimiento diseñados específicamente para procesos térmicos críticos como la deshidroxilación y la calcinación.

Ya sea que esté sintetizando zeolitas o desarrollando geopolímeros, nuestros hornos de alta temperatura de laboratorio proporcionan los campos térmicos estables y los controles personalizables que su investigación exige.

¿Listo para optimizar sus flujos de trabajo a alta temperatura?

→ Contacte a Nuestros Especialistas para una Solución Personalizada

Guía Visual

Referencias

- Antúsia dos Santos Barbosa, Meiry Gláucia Freire Rodrigues. Synthesis of NaA Zeolite: Conventional Route and Green Route. DOI: 10.21926/cr.2401002

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué aplicaciones tiene un horno mufla en el análisis de la calidad del carbón? Esencial para pruebas precisas del carbón

- ¿Por qué es necesario un horno mufla de alta temperatura para la calcinación de LLZO? Domina la pureza de fase en electrolitos de estado sólido

- ¿Cómo mejora un horno mufla programable la estructura cristalina de películas delgadas? Optimice el recocido para obtener resultados de precisión

- ¿Cómo garantiza un horno de cámara de laboratorio la calidad de las películas delgadas de TiO2-NiO? Optimizar la precisión del tratamiento térmico

- ¿Cuáles son las principales aplicaciones de un horno de mufla de caja en la investigación de materiales? Descubra el Tratamiento Térmico y el Análisis de Precisión

- ¿Por qué se utiliza un horno mufla de laboratorio de alta temperatura para BaTiO3? Lograr fases cristalinas tetragonal óptimas

- ¿En qué industrias se utiliza comúnmente un horno mufla digital? Esencial para aplicaciones de alta temperatura de precisión

- ¿Cuál es la función principal de un horno mufla de laboratorio en la conversión de tierra de diatomeas? | KINTEK