En esencia, los métodos de transporte de material de los hornos rotatorios y los hornos lanzadera representan dos filosofías de procesamiento fundamentalmente diferentes. Un horno rotatorio mueve el material continuamente a través de un cilindro inclinado y giratorio, mientras que un horno lanzadera procesa material estático en lotes discretos cargados en carros que entran y salen de la cámara del horno.

La distinción no es meramente mecánica; es la diferencia entre un proceso de flujo continuo (rotatorio) y un proceso por lotes (lanzadera). Esta elección dicta todo, desde la eficiencia energética y el rendimiento hasta los tipos de materiales que puede procesar.

La Mecánica del Transporte de Material

La forma en que un horno mueve el material a través de sus zonas de calentamiento es fundamental para su diseño y aplicación. Los métodos utilizados por los hornos rotatorios y lanzadera no podrían ser más diferentes.

Hornos Lanzadera: El Proceso por Lotes

Un horno lanzadera opera sobre una base de lote por lote. Primero, los materiales se organizan cuidadosamente en un carro refractario, a menudo llamado coche de horno.

Todo el carro se mueve dentro de la cámara del horno, se sellan las puertas y comienza el ciclo programado de calentamiento y enfriamiento. Una vez que el ciclo se completa, las puertas se abren y se retira el carro para su descarga.

Este método trata toda la carga como una sola unidad estática durante todo el proceso de cocción.

Hornos Rotatorios: El Flujo Continuo

Un horno rotatorio está diseñado para un flujo continuo e ininterrumpido de material. Consiste en una carcasa cilíndrica larga revestida con material refractario, que está ligeramente inclinada y gira lentamente.

El material se introduce en el extremo elevado del cilindro. A medida que el horno gira, el material se revuelve y mezcla, moviéndose gradualmente por la pendiente hacia el extremo de descarga debido a la gravedad.

No hay puertas ni carros de horno; el proceso es dinámico y está diseñado para funcionar durante períodos prolongados sin detenerse.

Diferencias Operativas Clave

Comprender el mecanismo de transporte revela las compensaciones operativas más profundas entre estas dos tecnologías. La elección es menos sobre el horno en sí y más sobre la naturaleza de sus objetivos de producción.

Rendimiento y Escala

Un horno rotatorio es una máquina de alto rendimiento, ideal para procesos industriales a gran escala como la fabricación de cemento o la calcinación de minerales, donde vastas cantidades de un solo producto se procesan 24/7.

Un horno lanzadera es adecuado para volúmenes más bajos, horarios de producción variables o productos que requieren perfiles de cocción únicos. Su naturaleza por lotes permite cambios frecuentes entre diferentes productos.

Exposición al Calor y Uniformidad

En un horno rotatorio, la acción de volteo proporciona una excelente mezcla, asegurando que cada partícula se exponga al calor de manera uniforme. Esto es perfecto para polvos, gránulos y lodos donde se desean cambios químicos y físicos consistentes en todo el material a granel.

En un horno lanzadera, el material permanece estacionario. Esto permite un control preciso sobre el calentamiento y enfriamiento de objetos específicos, a menudo delicados o grandes, como sanitarios, cerámica técnica o cerámica artística.

Comprensión de las Compensaciones

Ningún horno es universalmente superior; son herramientas especializadas diseñadas para diferentes tareas. Reconocer sus limitaciones inherentes es clave para tomar una inversión sólida.

Eficiencia Energética

Los hornos rotatorios son generalmente más eficientes energéticamente para operaciones a gran escala. Funcionan continuamente a una temperatura estable, y la energía no se desperdicia calentando y enfriando cíclicamente la estructura del horno o los pesados carros de horno utilizados en los hornos lanzadera.

Los hornos lanzadera pierden inherentemente más calor durante cada ciclo cuando se abren las puertas y es necesario recalentar toda la masa del horno para el siguiente lote.

Flexibilidad del Proceso

Los hornos lanzadera ofrecen una flexibilidad de proceso inigualable. Cada lote puede tener una curva de cocción, temperatura y duración completamente diferentes, lo que los hace ideales para I+D, producción piloto o fabricación de una cartera de productos diversa.

Los hornos rotatorios son muy inflexibles. Están optimizados para un material y proceso específicos, y cambiar la configuración es una gran empresa, lo que resulta en un tiempo de inactividad significativo.

Idoneidad del Material

La forma física de su material es una restricción crítica. Los hornos rotatorios sobresalen con materiales que pueden fluir y voltearse sin dañarse.

Los hornos lanzadera son necesarios para cualquier artículo que deba mantener su forma, posición o integridad, desde ladrillos estructurales grandes hasta componentes cerámicos intrincados.

Tomar la Decisión Correcta para Su Proceso

Su decisión debe estar impulsada por su material, su volumen de producción y su necesidad de flexibilidad.

- Si su enfoque principal es la producción continua de gran volumen de un material a granel (como cemento, cal o minerales): El horno rotatorio es la única opción lógica debido a su rendimiento y eficiencia térmica.

- Si su enfoque principal es procesar productos diversos, objetos delicados o tamaños de lote variables (como cerámicas, refractarios o productos químicos especiales): El horno lanzadera proporciona el control y la flexibilidad esenciales para su operación.

En última instancia, elegir el horno correcto comienza con una comprensión clara de si su proceso está fundamentalmente orientado al flujo continuo o por lotes.

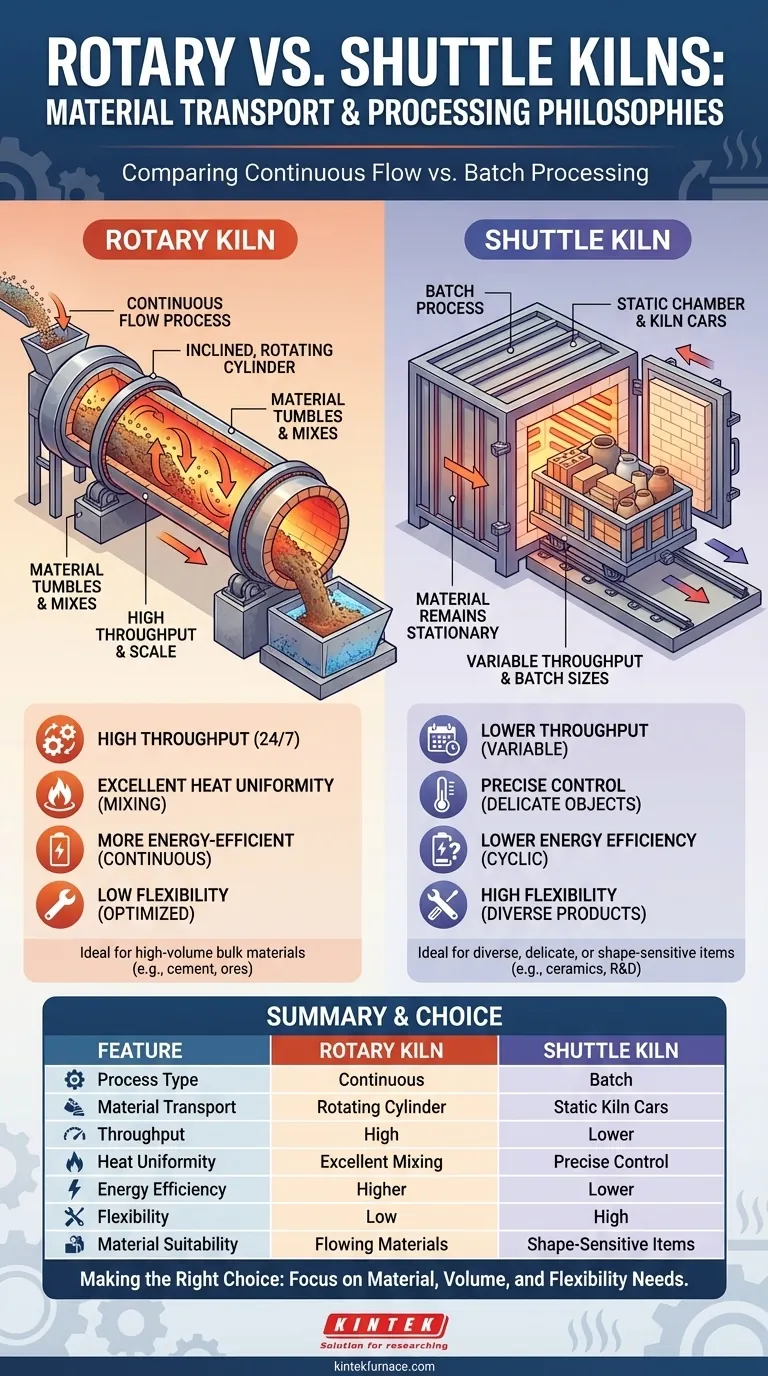

Tabla Resumen:

| Característica | Horno Rotatorio | Horno Lanzadera |

|---|---|---|

| Transporte de Material | Flujo continuo a través de cilindro giratorio | Proceso por lotes con carros de horno estáticos |

| Tipo de Proceso | Continuo | Por lotes |

| Rendimiento | Alto, para producción a gran escala | Menor, para lotes variables o pequeños |

| Uniformidad del Calor | Excelente mezcla para polvos/gránulos | Control preciso para objetos delicados/grandes |

| Eficiencia Energética | Mayor para operaciones continuas | Menor debido al calentamiento/enfriamiento cíclico |

| Flexibilidad | Baja, optimizado para procesos específicos | Alta, ideal para productos diversos e I+D |

| Idoneidad del Material | Materiales fluidos (ej. minerales, lodos) | Artículos sensibles a la forma (ej. cerámicas, ladrillos) |

¿Tiene dificultades para elegir el horno adecuado para las necesidades de su laboratorio o producción? En KINTEK, aprovechamos la I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus requisitos únicos. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para garantizar un rendimiento óptimo para materiales como cerámicas, minerales y más. Ya sea que necesite procesamiento continuo con un horno rotatorio o manejo de lotes flexible con un horno lanzadera, podemos ayudarle a mejorar su eficiencia y resultados. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar su aplicación específica.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Qué combustible utiliza un horno rotatorio? Optimice su proceso térmico con la fuente de energía adecuada

- ¿Qué aplicaciones medioambientales tienen los hornos rotatorios? Descubra soluciones versátiles para el tratamiento de residuos

- ¿Cuáles son las ventajas clave de los hornos rotatorios en comparación con otros tipos de hornos? Uniformidad y Eficiencia Superiores

- ¿Cuáles son las diferencias entre los hornos rotatorios de calor directo y de calor indirecto? Elija el horno adecuado para su proceso

- ¿Cómo mejoran las tecnologías de mezcla el rendimiento de los hornos rotatorios? Aumente la eficiencia y reduzca los costes

- ¿Para qué se utiliza un horno rotatorio? Logre un tratamiento térmico uniforme para polvos y gránulos

- ¿Qué aplicaciones medioambientales utilizan los hornos rotatorios? Transforme los residuos en valor con precisión

- ¿Cómo asegura un horno rotatorio un calentamiento uniforme en comparación con un horno estático? Logre un procesamiento térmico consistente