En resumen, un horno tubular maneja mal las materias primas pesadas. Las propiedades inherentes de las materias primas pesadas, particularmente su alta propensión a la coquización, crean importantes desafíos operativos. Estos desafíos obligan a los operadores a hacer concesiones sustanciales que limitan la eficiencia de la producción y aceleran la degradación del equipo.

El problema central es que procesar materias primas pesadas en un horno tubular convencional es una batalla constante contra la coquización. Esto requiere sacrificar el rendimiento —mediante tiempos de funcionamiento más cortos y un craqueo menos intenso— para gestionar la rápida acumulación de coque y preservar el propio horno.

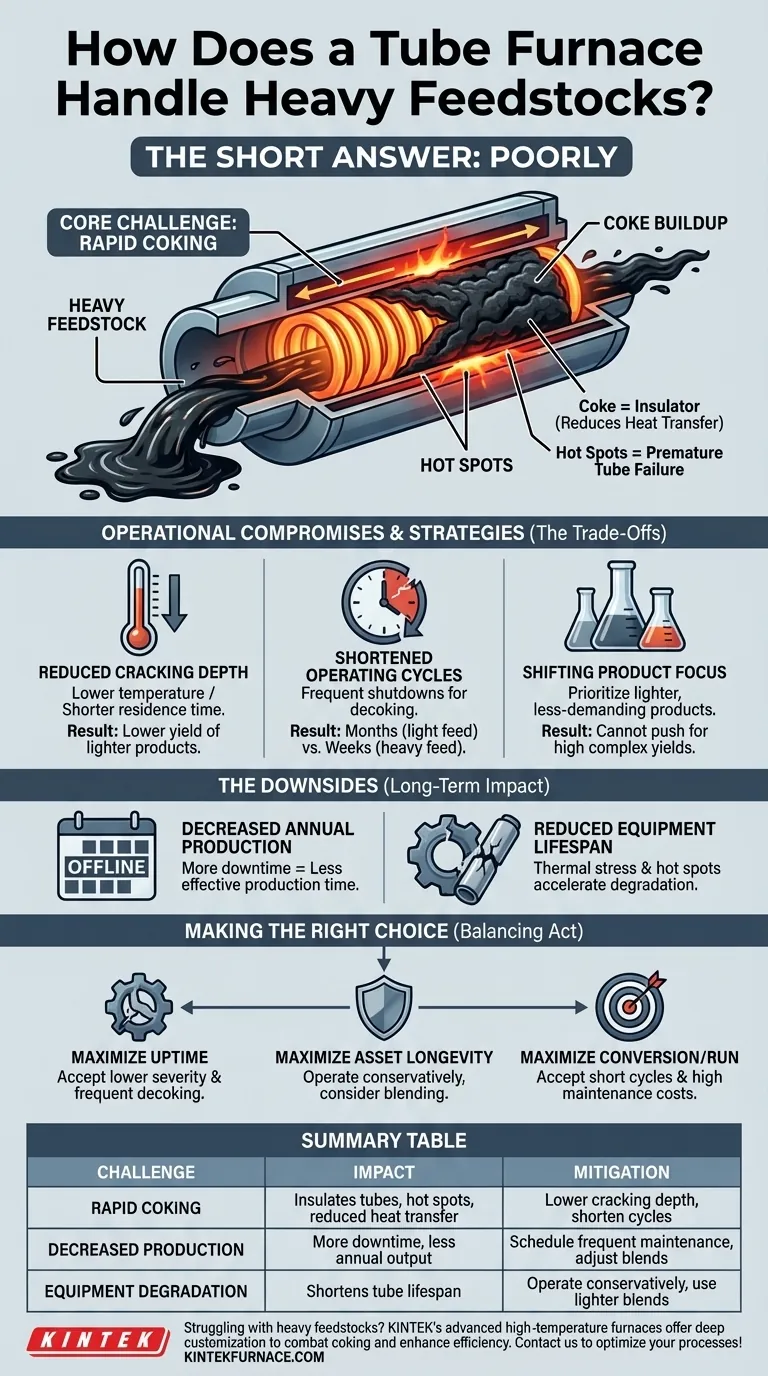

El Desafío Central: Coquización Rápida

Para entender cómo un horno maneja las materias primas pesadas, primero debe comprender el problema principal que introducen: la coquización.

¿Qué es la Coquización?

La coquización es la formación de depósitos de carbono duros y sólidos (coque) en las superficies internas de los tubos del horno. Estos depósitos son un subproducto de las reacciones de craqueo térmico, especialmente a altas temperaturas.

Por Qué las Materias Primas Pesadas Aceleran la Coquización

Las materias primas pesadas son ricas en moléculas complejas de alto punto de ebullición, como asfaltenos y aromáticos pesados. Estos componentes son precursores del coque y son mucho más propensos a reacciones de polimerización y deshidrogenación que forman depósitos de carbono sólido en comparación con las materias primas más ligeras.

Las Consecuencias de la Acumulación de Coque

La acumulación de coque actúa como un aislante, impidiendo una transferencia de calor eficiente desde el horno a la materia prima dentro del tubo. Para mantener la temperatura de proceso requerida, los operadores deben aumentar la temperatura externa del horno.

Esto crea puntos calientes localizados en los tubos, lo que reduce su resistencia mecánica y conduce a un fallo prematuro. Además, los depósitos estrechan el diámetro interno del tubo, lo que aumenta la caída de presión y restringe el flujo.

Compromisos y Estrategias Operativas

Debido a la rápida coquización, los operadores no pueden hacer funcionar el horno en condiciones ideales. Deben adaptar su estrategia de varias maneras clave.

Profundidad de Craqueo Reducida

Los operadores se ven obligados a reducir la profundidad o severidad del craqueo. Esto se logra típicamente reduciendo la temperatura del proceso o acortando el tiempo de residencia de la materia prima en el horno. Si bien esto ralentiza la tasa de coquización, también da como resultado una menor conversión de la materia prima en productos ligeros valiosos.

Ciclos Operativos Acortados

Incluso con una severidad reducida, la acumulación de coque es inevitable y rápida. Esto requiere ciclos operativos mucho más cortos. Un horno que procesa una materia prima ligera podría operar durante meses, mientras que uno con una materia prima pesada podría requerir una parada para la descoquización cada pocas semanas.

Cambio en el Enfoque del Producto

La combinación de una menor severidad de craqueo y la naturaleza de la materia prima a menudo significa que los operadores deben centrarse en producir productos más ligeros y menos exigentes. Forzar mayores rendimientos de moléculas complejas aceleraría la coquización a un grado inmanejable.

Comprensión de las Compensaciones

Las estrategias utilizadas para manejar materias primas pesadas conllevan desventajas significativas que impactan toda la operación.

Producción Anual Disminuida

Los ciclos operativos más cortos se traducen directamente en paradas más frecuentes para la descoquización. Esto reduce drásticamente el tiempo de producción efectivo anual del horno, ya que se dedican más días al mantenimiento que a la producción en línea.

Vida Útil del Equipo Reducida

El ciclo constante entre altas temperaturas de operación y el proceso de descoquización con aire y vapor induce un estrés térmico significativo en los tubos del horno. Esto, combinado con el riesgo de puntos calientes, acorta la vida útil de los tubos del horno y del horno de craqueo general.

Tomar la Decisión Correcta para su Objetivo

Manejar materias primas pesadas requiere una clara comprensión de sus prioridades operativas, ya que no se pueden maximizar todos los objetivos simultáneamente.

- Si su enfoque principal es maximizar el tiempo de actividad: Debe aceptar una menor severidad de craqueo y planificar ciclos de descoquización frecuentes y programados para prevenir una acumulación grave de coque.

- Si su enfoque principal es la longevidad de los activos: Debe operar a temperaturas muy conservadoras y considerar mezclar materias primas pesadas con otras más ligeras para mitigar la tasa de coquización.

- Si su enfoque principal es maximizar la conversión por ciclo: Debe aceptar la consecuencia de ciclos operativos extremadamente cortos y los altos costos de mantenimiento asociados con la degradación acelerada del equipo.

En última instancia, manejar materias primas pesadas es un ejercicio de equilibrio cuidadoso entre imperativos operativos y financieros en competencia.

Tabla Resumen:

| Desafío | Impacto | Estrategia de Mitigación |

|---|---|---|

| Coquización Rápida | Aísla los tubos, causa puntos calientes, reduce la transferencia de calor | Menor profundidad de craqueo, ciclos operativos más cortos |

| Producción Disminuida | Más tiempo de inactividad por descoquización, menor producción anual | Programar mantenimiento frecuente, ajustar mezclas de materias primas |

| Degradación del Equipo | Acorta la vida útil del tubo debido al estrés térmico | Operar a temperaturas conservadoras, usar mezclas más ligeras |

¿Tiene problemas con materias primas pesadas en su laboratorio? Los hornos de alta temperatura avanzados de KINTEK, incluidos los Hornos Tubulares y los Sistemas CVD/PECVD, ofrecen una profunda personalización para combatir la coquización y mejorar la eficiencia. Aproveche nuestra I+D y fabricación interna para obtener soluciones adaptadas: ¡contáctenos hoy para optimizar sus procesos y extender la vida útil del equipo!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son las aplicaciones típicas de los hornos tubulares? Desbloquee el procesamiento térmico preciso para su laboratorio

- ¿Cuáles son las ventajas de usar un horno tubular para muestras de pequeño volumen u operaciones de bajo rendimiento? Logre precisión y control en su laboratorio

- ¿Qué papel fundamental juega un horno tubular en la etapa final de preparación del catalizador FeOx@KCC-1? Perspectivas de expertos

- ¿Cuál es la función principal de un horno tubular de alta temperatura en la síntesis HELMA? Lograr una precisión de 1500°C

- ¿Por qué los hornos tubulares multizona son especialmente útiles para la investigación de nanomateriales? Desbloquee un control térmico preciso para una síntesis avanzada

- ¿Qué es un horno tubular dividido? Desbloquee el acceso fácil para experimentos de laboratorio complejos

- ¿Qué condiciones técnicas proporciona un horno de atmósfera tubular para Cu/TiO2/ZSM-5? Optimizar la reducción del catalizador

- ¿Cuál es la función de un horno tubular de alta temperatura en la producción de fibra de polipropileno? Domina el control preciso de la carbonización