En esencia, un horno de vacío logra una escalabilidad y reproducibilidad excepcionales al crear un entorno térmico perfectamente controlado y repetible. Al eliminar gases atmosféricos como el oxígeno y el nitrógeno, el horno elimina la principal fuente de variabilidad del proceso y contaminación del material, asegurando que cada componente se someta al mismo ciclo de tratamiento exacto, en todo momento.

La ventaja fundamental de un horno de vacío es su capacidad para crear un ambiente químicamente inerte y térmicamente estable. Este nivel de control es lo que hace posible producir piezas idénticas en grandes cantidades, un requisito para cualquier proceso de fabricación de alto riesgo.

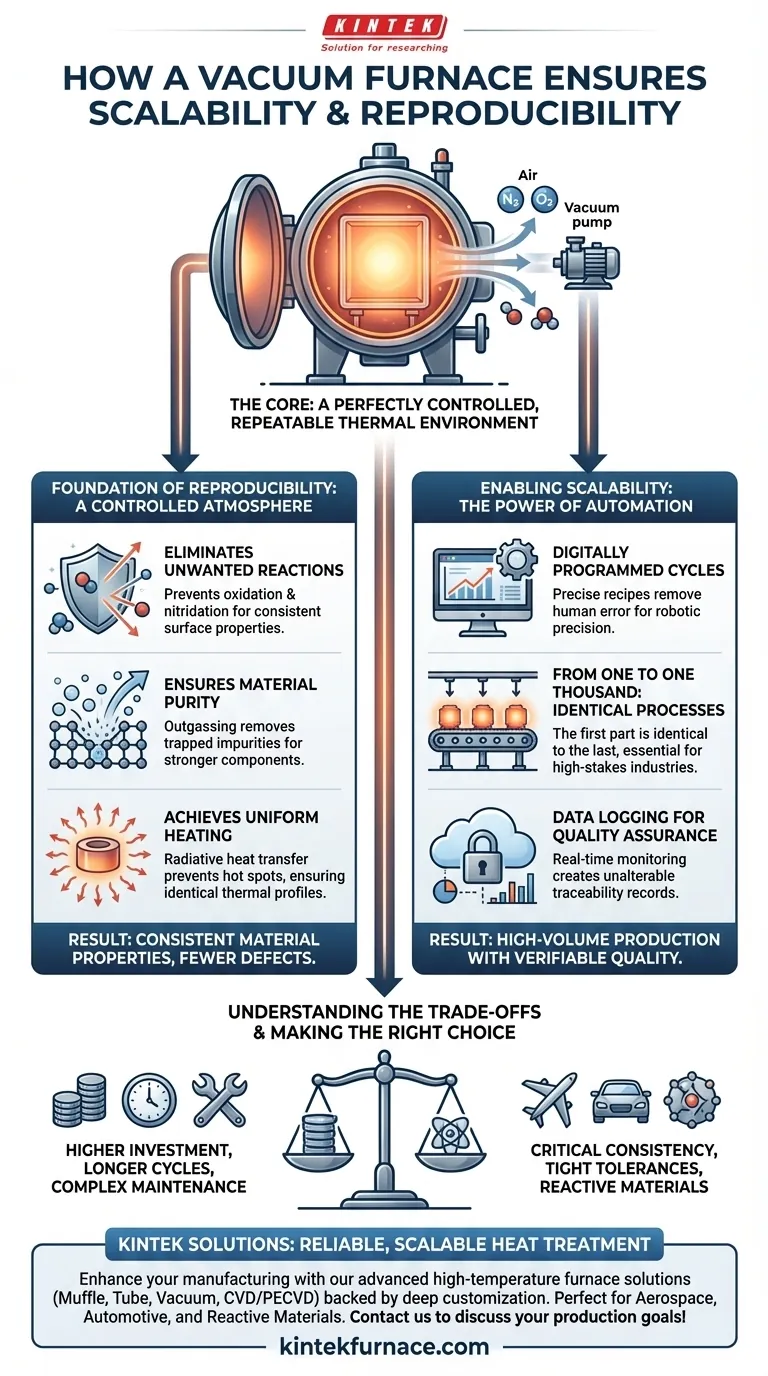

La base de la reproducibilidad: una atmósfera controlada

La reproducibilidad no es un accidente; es el resultado de la eliminación de variables. Un horno de vacío está diseñado específicamente para controlar la variable más crítica en el tratamiento térmico: la atmósfera que rodea la pieza.

Eliminando reacciones no deseadas

El aire que respiramos es aproximadamente 78% nitrógeno y 21% oxígeno. A las altas temperaturas utilizadas en el tratamiento térmico, estos gases se vuelven altamente reactivos.

Eliminarlos de la cámara del horno evita reacciones químicas indeseables como la oxidación y la nitruración, que pueden alterar la superficie de un material, comprometer su integridad estructural y conducir a resultados inconsistentes.

Asegurando la pureza del material

El vacío hace más que simplemente eliminar la atmósfera en la cámara. También extrae activamente gases atrapados e impurezas volátiles del material que se está procesando, un fenómeno conocido como desgasificación.

Este proceso de purificación da como resultado un componente más limpio, más fuerte y metalúrgicamente más sólido, libre de los defectos internos que pueden causar fallas.

Logrando un calentamiento uniforme

En un ambiente de alto vacío, el calor se transfiere principalmente por radiación, no por convección (corrientes de aire). Esto permite un calentamiento extremadamente uniforme y predecible en toda la superficie de una pieza, incluso para geometrías complejas.

Esta uniformidad previene los puntos calientes y asegura que todo el componente experimente exactamente el mismo perfil térmico, lo cual es crítico para lograr propiedades de material consistentes como la dureza y la estructura granular.

Permitiendo la escalabilidad: el poder de la automatización

Una vez que se tiene un proceso reproducible para una pieza, escalarlo a miles se convierte en una cuestión de automatización y control de precisión.

Ciclos programados digitalmente

Los hornos de vacío modernos no son herramientas manuales; son sistemas sofisticados controlados por computadora. Los parámetros clave del proceso, incluidas las velocidades de rampa de temperatura, los tiempos de mantenimiento, los niveles de presión y las velocidades de enfriamiento, se programan en una receta precisa.

Este control digital elimina el elemento del error humano y asegura que el ciclo térmico se ejecute con precisión robótica.

De uno a mil: procesos idénticos

Debido a que el proceso se define por una receta digital en un entorno perfectamente controlado, el horno puede ejecutar el mismo ciclo exacto indefinidamente.

Esto asegura que la primera pieza producida en una serie sea idéntica a la última, un requisito fundamental para industrias como la aeroespacial y la fabricación de automóviles, donde la consistencia está directamente ligada a la seguridad y el rendimiento.

Registro de datos para el aseguramiento de la calidad

Cada parámetro del ciclo de tratamiento térmico se monitorea y registra en tiempo real. Esto crea un registro de datos inalterable para cada lote de piezas.

Esta trazabilidad es esencial para el control y la certificación de calidad, proporcionando una prueba verificable de que cada componente fue procesado de acuerdo con especificaciones estrictas.

Entendiendo las compensaciones

Aunque potentes, los hornos de vacío no son la solución universal para todas las necesidades de tratamiento térmico. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor inversión inicial

Los hornos de vacío y sus sistemas de soporte (bombas, controles, refrigeración) representan una inversión de capital significativa en comparación con los hornos atmosféricos estándar.

Tiempos de ciclo potencialmente más largos

El proceso de bombear la cámara al nivel de vacío requerido y luego, en algunos casos, rellenar con un gas inerte, agrega tiempo al ciclo general del proceso.

Mayor complejidad de mantenimiento

Las bombas de vacío de alto rendimiento, los sellos y los sofisticados sistemas de control requieren un mantenimiento especializado y diligente para garantizar que funcionen correctamente y evitar fugas, lo que podría comprometer todo el proceso.

Tomando la decisión correcta para su objetivo

La decisión de usar un horno de vacío depende completamente de los requisitos de su producto final.

- Si su enfoque principal es la consistencia absoluta de las piezas para aplicaciones críticas: El entorno controlado e inerte de un horno de vacío es la única forma de garantizar la eliminación de la contaminación atmosférica y lograr propiedades de material repetibles.

- Si su enfoque principal es la producción de alto volumen con tolerancias metalúrgicas estrictas: La naturaleza automatizada y programable de un horno de vacío asegura que cada pieza en una gran tirada cumpla con la misma especificación exacta.

- Si su enfoque principal es el procesamiento de materiales reactivos o exóticos como el titanio o las superaleaciones: Un entorno de vacío es innegociable para prevenir la contaminación catastrófica y lograr las características de rendimiento deseadas.

En última instancia, invertir en un horno de vacío es una inversión en control de procesos, y ese control es lo que brinda una confianza inquebrantable en la calidad de su producto final.

Tabla resumen:

| Aspecto | Características clave | Beneficios |

|---|---|---|

| Reproducibilidad | Atmósfera inerte controlada, eliminación de oxidación/nitruración, calentamiento radiante uniforme | Propiedades de material consistentes, variabilidad reducida, menos defectos |

| Escalabilidad | Programación digital, ciclos automatizados, registro de datos en tiempo real | Producción de gran volumen, piezas idénticas, trazabilidad para el aseguramiento de la calidad |

| Aplicaciones | Aeroespacial, automotriz, procesamiento de materiales reactivos | Consistencia garantizada de las piezas, seguridad, rendimiento en usos críticos |

¿Listo para mejorar su fabricación con un tratamiento térmico confiable y escalable? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que trabaje en la industria aeroespacial, automotriz o maneje materiales reactivos, nuestros hornos de vacío le brindan el control y la consistencia que exige. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de producción!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales