En esencia, un horno de sinterización de zirconia es un horno especializado de alta temperatura que transforma un bloque de zirconia blando, similar a la tiza, en una cerámica densa y súper resistente. Esto lo logra a través de un ciclo de calentamiento y enfriamiento altamente controlado, donde se utiliza una gestión precisa de la temperatura para fusionar las partículas del material, aumentando radicalmente su resistencia y alterando sus propiedades estéticas.

La clave es que la función del horno no es meramente aplicar calor, sino ejecutar un perfil de temperatura preprogramado con extrema precisión. La velocidad de calentamiento, la duración a la temperatura máxima y la velocidad de enfriamiento son igualmente importantes para lograr la resistencia, el ajuste y la translucidez finales deseados.

El Principio Fundamental: De Poroso a Perfecto

Para entender cómo funciona el horno, primero debe comprender el proceso que está diseñado para facilitar: la sinterización. Esta es la base sobre la que se construye la tecnología.

¿Qué es la Sinterización?

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor —y a veces presión— sin fundirlo hasta el punto de licuefacción.

Piense en ello como un banco de nieve denso que se deja durante varios días. Incluso sin derretirse, los copos de nieve individuales comienzan a unirse y el banco se compacta lentamente hasta formar un bloque de hielo más sólido. La sinterización aplica este mismo principio a las partículas cerámicas, utilizando altas temperaturas para acelerar drásticamente el proceso de unión.

Por qué la Zirconia Debe Ser Sinterizada

La zirconia utilizada para restauraciones dentales o joyería comienza en un estado "verde" o pre-sinterizado. Es blanda, porosa y fácil de fresar para darle una forma precisa.

Sin embargo, en este estado, es mecánicamente débil. El proceso de sinterización elimina la porosidad, haciendo que las partículas se fusionen y el objeto se encoja y densifique. Esta transformación confiere la resistencia y durabilidad excepcionales por las que es conocida la zirconia.

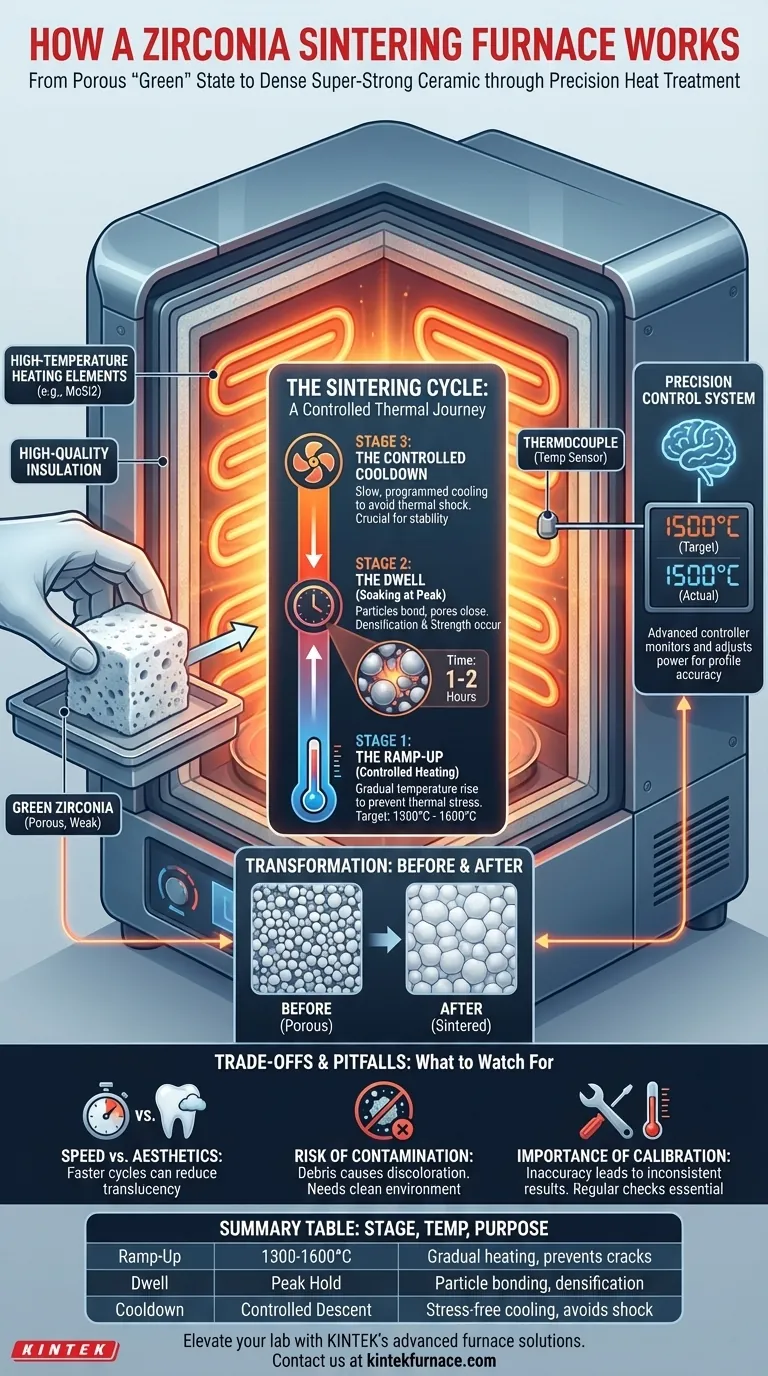

Deconstruyendo el Ciclo de Sinterización

Un ciclo de sinterización típico es una secuencia de cambios de temperatura cuidadosamente coreografiada. Cada etapa tiene un propósito distinto y crítico.

Etapa 1: La Subida (Calentamiento)

El ciclo comienza cargando la restauración de zirconia en la cámara del horno. Los elementos calefactores, típicamente hechos de disilicuro de molibdeno (MoSi2) o carburo de silicio (SiC), comienzan a elevar gradualmente la temperatura.

Esta subida debe ser controlada y constante. Un calentamiento demasiado rápido puede introducir estrés térmico, lo que podría causar grietas o fracturas antes de que el material tenga la oportunidad de fortalecerse. La temperatura objetivo suele estar entre 1300°C y 1600°C.

Etapa 2: El Mantenimiento (Cocción)

Una vez que el horno alcanza su temperatura objetivo, la mantiene durante un período específico. Esta es la etapa de "mantenimiento" o "cocción", y es donde ocurre la transformación más crítica.

Durante este tiempo, las partículas se unen en sus puntos de contacto, y los poros entre ellas se encogen y cierran. Esto es lo que hace que el material se densifique y alcance su resistencia final. La duración del tiempo de mantenimiento impacta directamente en las propiedades finales de la zirconia.

Etapa 3: El Enfriamiento Controlado

Una vez completada la etapa de mantenimiento, el horno comienza a enfriarse. Este no es un proceso pasivo; el horno controla la velocidad de enfriamiento con mucho cuidado.

Un enfriamiento demasiado rápido crearía un inmenso estrés interno (choque térmico), causando que el material recién densificado y fuerte se agriete. Un enfriamiento lento y programado asegura que la pieza final sea estable y sin estrés.

Componentes Clave para un Control de Precisión

La capacidad del horno para ejecutar este ciclo sin fallos depende de varios componentes clave que trabajan en conjunto.

Elementos Calefactores de Alta Temperatura

Estos son el motor del horno, responsables de generar el calor intenso requerido para la sinterización. Las varillas de MoSi2 son comunes debido a su capacidad para funcionar de manera confiable a temperaturas muy altas en una atmósfera de aire.

Sistema Avanzado de Control de Temperatura

Este es el cerebro de la operación. Consiste en un termopar, que actúa como un sensor de temperatura altamente preciso dentro de la cámara, y un controlador programable. El controlador compara constantemente la lectura del termopar con el ciclo programado y ajusta la potencia de los elementos calefactores para mantenerse en el perfil.

Aislamiento de Alta Calidad

Para mantener temperaturas estables y operar de manera eficiente, la cámara del horno está revestida con aislamiento de fibra cerámica de alta pureza. Esto minimiza la pérdida de calor y asegura que la temperatura sea uniforme en toda la cámara, de modo que todas las partes de la restauración se sintericen de manera uniforme.

Entendiendo las Compensaciones y los Inconvenientes

Si bien el proceso está automatizado, comprender las variables es clave para evitar fallas comunes y optimizar los resultados.

Velocidad vs. Estética Final

Muchos hornos modernos ofrecen ciclos de "sinterización rápida" que reducen significativamente el tiempo total del proceso. Aunque son eficientes, estos ciclos más rápidos a veces pueden resultar en una menor translucidez en comparación con un ciclo convencional más lento.

La compensación se encuentra entre la productividad y la consecución del mejor resultado estético posible. La elección depende del tipo específico de zirconia y de las exigencias clínicas o estéticas del caso.

El Riesgo de Contaminación

La sinterización de zirconia es altamente sensible a la contaminación. Cualquier residuo extraño en la cámara del horno, en la bandeja de sinterización o en la propia restauración puede causar decoloración o un punto débil en el producto final. Un ambiente meticulosamente limpio es innegociable.

La Importancia de la Calibración

La precisión del termopar puede variar con el tiempo. Un horno no calibrado que funciona más caliente o más frío de lo que indica su pantalla producirá resultados inconsistentes, desde restauraciones poco sinterizadas (débiles) hasta restauraciones excesivamente sinterizadas (frágiles o distorsionadas). La calibración regular es esencial para la reproducibilidad.

Tomando la Decisión Correcta para su Objetivo

Su enfoque de la sinterización debe alinearse directamente con el resultado deseado.

- Si su objetivo principal es la máxima resistencia y estética: Utilice un ciclo de sinterización convencional (más largo) recomendado por el fabricante para asegurar una densificación completa y una translucidez óptima.

- Si su objetivo principal es una alta productividad: Utilice un programa de sinterización rápida validado, pero pruebe los resultados para asegurarse de que cumplen con sus estándares de calidad en cuanto a ajuste y tono.

- Si su objetivo principal es la consistencia y la fiabilidad: Priorice un programa estricto para la limpieza del horno y la calibración profesional para garantizar resultados predecibles en cada ciclo.

Dominar los principios del proceso de sinterización es el paso final y crítico para liberar todo el potencial de este material extraordinario.

Tabla Resumen:

| Etapa | Rango de Temperatura | Propósito |

|---|---|---|

| Ramp-Up (Subida) | 1300°C a 1600°C | Calentamiento gradual para prevenir grietas |

| Dwell (Mantenimiento) | Mantenimiento de la temperatura máxima | Unión de partículas y densificación |

| Cooldown (Enfriamiento) | Descenso controlado | Enfriamiento sin estrés para evitar el choque térmico |

Eleve las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD adaptados para diversos laboratorios. Nuestra sólida personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo un rendimiento fiable y una eficiencia mejorada. Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar sus procesos de sinterización y lograr resultados superiores.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es el proceso de sinterización en odontología? Descubra la fuerza de las restauraciones de circonio

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica