La tecnología avanzada en hornos de mufla se traduce directamente en una mayor precisión, pureza y reproducibilidad en aplicaciones farmacéuticas. Los hornos modernos logran esto a través de un aislamiento superior para una distribución uniforme del calor, controladores digitales avanzados para una gestión precisa de la temperatura y una cámara de "mufla" sellada que aísla la muestra de los elementos calefactores y de los contaminantes de la combustión. Esto asegura que los resultados analíticos, desde la incineración para el control de calidad hasta la investigación de materiales, sean un fiel reflejo de la propia muestra.

El valor central de un horno de mufla moderno en un entorno farmacéutico no es solo su capacidad para calentarse. Es su capacidad diseñada para crear un ambiente térmico perfectamente controlado, aislado y reproducible, eliminando así variables críticas que podrían comprometer la integridad de la muestra y la validez de la investigación.

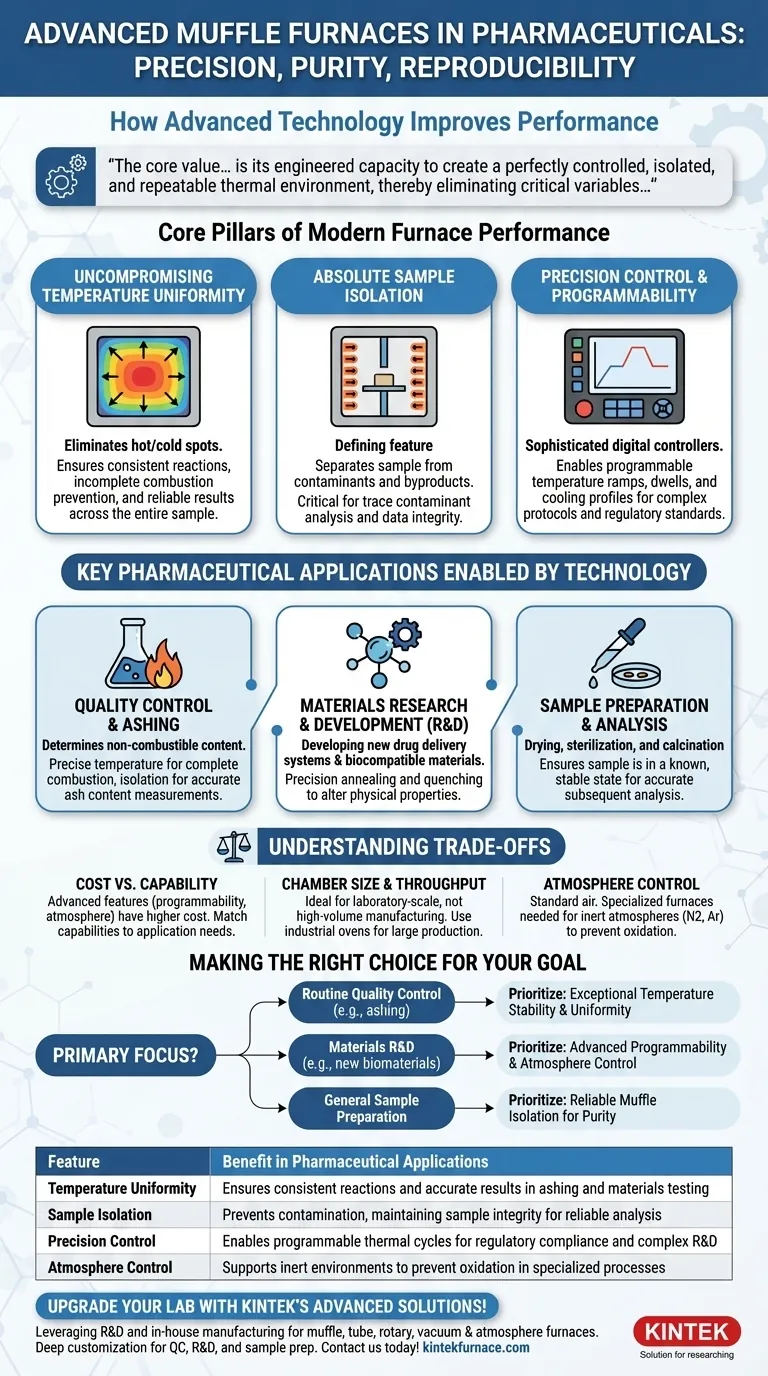

Los pilares fundamentales del rendimiento de los hornos modernos

Para comprender el impacto en los productos farmacéuticos, primero debemos observar los avances tecnológicos clave que definen un horno de mufla moderno. Estas características no son solo mejoras incrementales; son fundamentales para garantizar la integridad de los datos.

Uniformidad de temperatura sin concesiones

Los materiales de aislamiento avanzados y los elementos calefactores estratégicamente colocados trabajan juntos para eliminar los puntos calientes y fríos dentro de la cámara del horno.

Esta uniformidad de temperatura es crítica. Cuando se calienta una muestra, cualquier variación de temperatura en su masa puede provocar reacciones inconsistentes, combustión incompleta durante la calcinación o resultados sesgados en las pruebas de materiales. La uniformidad garantiza que toda la muestra experimente exactamente el mismo proceso térmico.

Aislamiento absoluto de la muestra

La característica distintiva de un horno de mufla es la mufla, una cámara interior que separa la muestra de los elementos calefactores y de cualquier posible contaminante de la combustión.

En el mundo farmacéutico, donde los contaminantes traza pueden invalidar un lote o estudio completo, este aislamiento no es negociable. Garantiza que cualquier cambio en la muestra sea el resultado únicamente del proceso térmico previsto, y no de una reacción con los subproductos del horno.

Control de precisión y programabilidad

Los hornos modernos han ido más allá de los termostatos simples. Ahora cuentan con sofisticados controladores digitales que permiten a los usuarios programar rampas de temperatura, sostenimientos (mantenimientos) y perfiles de enfriamiento precisos.

Este nivel de control es esencial para aplicaciones complejas como el recocido de componentes de dispositivos médicos, la calcinación de compuestos químicos específicos o la ejecución de protocolos de control de calidad repetibles que deben cumplir con estrictos estándares regulatorios.

Aplicaciones farmacéuticas clave habilitadas por la tecnología

Estos pilares tecnológicos permiten directamente procesos críticos a lo largo del ciclo de vida farmacéutico, desde la investigación inicial hasta la verificación del producto final.

Control de calidad y calcinación

Uno de los usos principales de los hornos de mufla es la calcinación, un proceso que quema todo el contenido orgánico para determinar el contenido inorgánico no combustible de una muestra. Esta es una prueba fundamental de control de calidad para materias primas y productos terminados.

El control preciso de la temperatura asegura una combustión completa y eficiente, mientras que el aislamiento de la muestra previene la contaminación, lo que lleva a mediciones de contenido de cenizas altamente precisas y repetibles.

Investigación y desarrollo de materiales (I+D)

Los hornos de mufla son indispensables para crear la próxima generación de productos médicos. Los investigadores los utilizan para desarrollar nuevos sistemas de administración de fármacos y crear novedosos materiales biocompatibles.

Procesos como el recocido y el temple se utilizan para alterar las propiedades físicas de los materiales, mejorando su resistencia, durabilidad o rendimiento para su uso en formulaciones de fármacos o dispositivos médicos avanzados. La precisión del horno hace posible este trabajo experimental.

Preparación y análisis de muestras

Muchas técnicas analíticas requieren que las muestras se preparen de una manera específica. Los hornos de mufla se utilizan para el secado, la esterilización y la calcinación para asegurar que una muestra se encuentre en un estado conocido y estable antes de realizar pruebas adicionales.

Este paso de pretratamiento elimina la humedad, los compuestos orgánicos u otras sustancias volátiles, garantizando que el análisis posterior sea preciso y no esté sesgado por variables no deseadas.

Comprendiendo las compensaciones

Si bien los hornos de mufla avanzados ofrecen beneficios significativos, es crucial comprender su contexto y limitaciones para tomar una decisión informada.

Costo vs. Capacidad

Las características avanzadas tienen un precio. Un horno con programabilidad altamente sofisticada, una cámara más grande o la capacidad de manejar atmósferas de gas inerte tendrá un costo significativamente mayor. Es esencial hacer coincidir las capacidades del horno con la aplicación específica para evitar una inversión excesiva en características que no son necesarias.

Tamaño de la cámara y rendimiento

Los hornos de mufla son ideales para el procesamiento térmico a escala de laboratorio de piezas de trabajo pequeñas o lotes. No están diseñados para la fabricación de gran volumen. Para necesidades de producción a gran escala, los hornos o kilns industriales son las herramientas adecuadas.

Control de atmósfera

Un horno de mufla estándar opera con una atmósfera de aire. Si bien esto es adecuado para la mayoría de las aplicaciones como la calcinación y el secado, ciertos procesos de ciencia de materiales requieren una atmósfera inerte (p. ej., nitrógeno o argón) para evitar la oxidación. Los hornos con esta capacidad son especializados y más complejos.

Tomando la decisión correcta para su objetivo

Seleccionar el horno de mufla correcto requiere una comprensión clara de su objetivo principal. Diferentes aplicaciones imponen diferentes demandas al equipo.

- Si su enfoque principal es el Control de Calidad de rutina (p. ej., calcinación): Priorice un horno con una estabilidad y uniformidad de temperatura excepcionales y documentadas para asegurar resultados consistentes y conformes.

- Si su enfoque principal es la I+D de Materiales (p. ej., creación de nuevos biomateriales): Elija un horno con programabilidad avanzada para ciclos térmicos complejos y considere uno con control de atmósfera si la oxidación es una preocupación.

- Si su enfoque principal es la preparación general de muestras: Un horno confiable que garantice la pureza de la muestra a través de un excelente aislamiento de mufla es crítico; la programación avanzada puede ser una preocupación secundaria.

En última instancia, elegir el horno de mufla adecuado es una inversión directa en la integridad y confiabilidad de sus datos farmacéuticos.

Tabla resumen:

| Característica | Beneficio en aplicaciones farmacéuticas |

|---|---|

| Uniformidad de temperatura | Asegura reacciones consistentes y resultados precisos en la calcinación y las pruebas de materiales |

| Aislamiento de la muestra | Previene la contaminación, manteniendo la integridad de la muestra para un análisis confiable |

| Control de precisión | Permite ciclos térmicos programables para el cumplimiento normativo y la I+D compleja |

| Control de atmósfera | Soporta ambientes inertes para prevenir la oxidación en procesos especializados |

¡Mejore su laboratorio farmacéutico con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades. Nuestras profundas capacidades de personalización garantizan un rendimiento preciso para aplicaciones como la calcinación para control de calidad, la investigación de materiales y la preparación de muestras. Contáctenos hoy para mejorar la eficiencia y la integridad de los datos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso