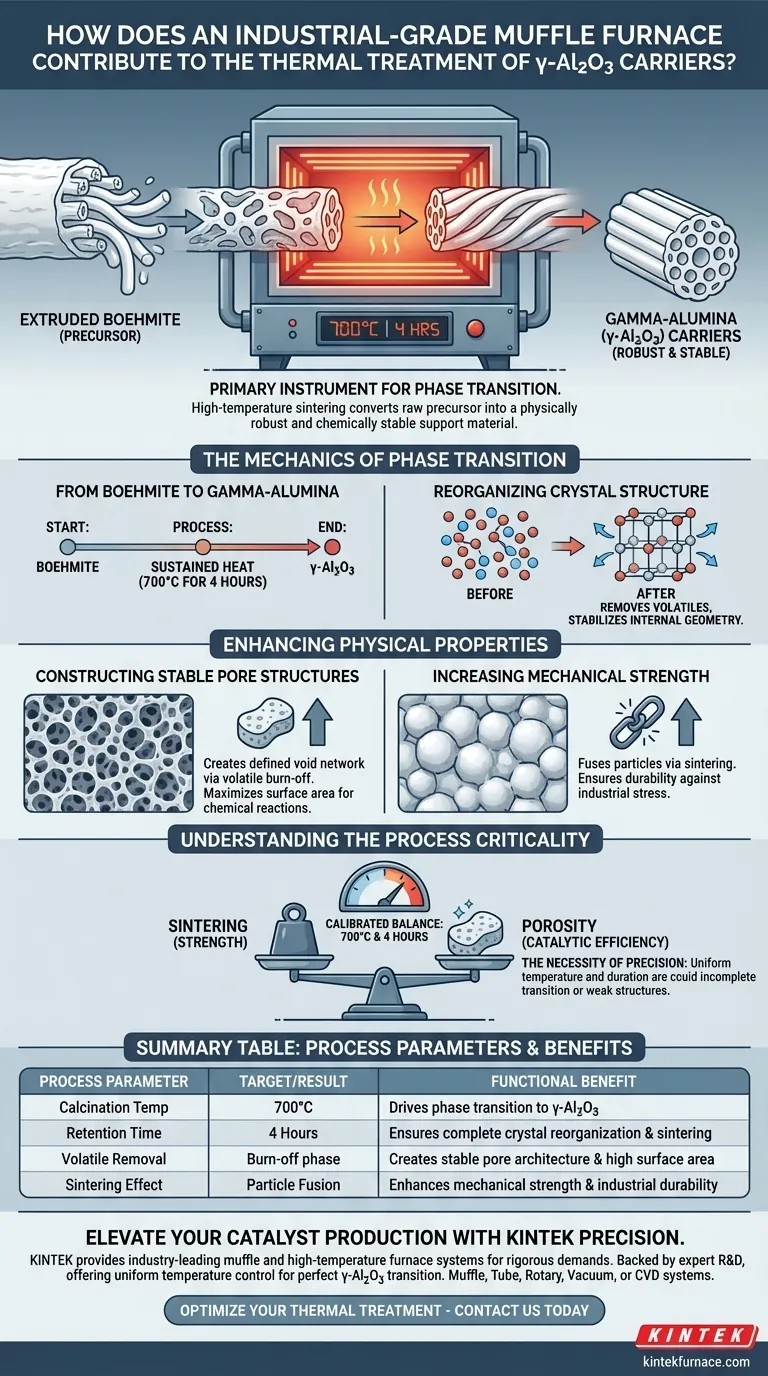

Un horno mufla de grado industrial es el instrumento principal utilizado para impulsar la transición de fase de la boehmita extruida a soportes de alúmina gamma ($\gamma\text{-Al}_2\text{O}_3$). Al someter el material a un proceso de calcinación preciso a 700 °C durante aproximadamente cuatro horas, el horno facilita el sinterizado a alta temperatura. Este tratamiento es esencial para convertir el precursor crudo en un material de soporte físicamente robusto y químicamente estable.

El horno mufla hace más que simplemente secar el material; reorganiza fundamentalmente la estructura cristalina a través del sinterizado. Este proceso crea la durabilidad mecánica y la arquitectura de poros estable necesarias para que el soporte funcione eficazmente en entornos catalíticos.

La Mecánica de la Transición de Fase

De Boehmita a Alúmina Gamma

La función principal del horno mufla en este contexto es permitir la calcinación. El material crudo entra en el horno como boehmita extruida.

A través de la exposición sostenida a calor alto, específicamente 700 °C durante una duración de 4 horas, la boehmita sufre una transformación química y física. Este perfil térmico específico asegura la conversión completa en la fase deseada de $\gamma\text{-Al}_2\text{O}_3$.

Reorganización de la Estructura Cristalina

Durante este proceso de calentamiento, el entorno del horno permite la eliminación de volátiles atrapados dentro del material extruido.

A medida que estos volátiles son expulsados, la red cristalina interna cambia. El horno mufla proporciona la energía térmica constante requerida para reorganizar estos átomos, estabilizando la geometría interna del material.

Mejora de las Propiedades Físicas

Construcción de Estructuras de Poros Estables

Para que un soporte sea eficaz en catálisis, requiere una red específica de huecos, o poros.

El horno mufla crea estas estructuras al eliminar componentes volátiles durante la fase de sinterizado. Esta "eliminación por combustión" deja una estructura de poros estable y definida que maximiza el área superficial disponible para las reacciones químicas.

Aumento de la Resistencia Mecánica

Un extrudado de boehmita cruda carece de la dureza física requerida para los reactores industriales.

El proceso de sinterizado a alta temperatura fusiona las partículas del material. Esto mejora la resistencia mecánica general del soporte, asegurando que pueda soportar las tensiones físicas de operación sin desmoronarse o degradarse.

Comprensión de la Criticidad del Proceso

La Necesidad de Precisión

La transición a $\gamma\text{-Al}_2\text{O}_3$ depende en gran medida de la adhesión a parámetros de proceso específicos.

Se requiere un horno de grado industrial porque puede mantener el riguroso estándar de 700 °C de manera uniforme. Las fluctuaciones de temperatura o un tiempo de calentamiento insuficiente (menos de las 4 horas prescritas) podrían llevar a transiciones de fase incompletas o a una integridad estructural débil.

Equilibrio entre Sinterizado y Porosidad

Existe una relación delicada entre el endurecimiento del material y el mantenimiento de su porosidad.

El proceso tiene como objetivo sinterizar el material lo suficiente como para otorgarle resistencia, pero no tanto como para que los poros colapsen. El protocolo específico de 700 °C durante 4 horas es el punto de equilibrio calibrado que logra tanto durabilidad como utilidad catalítica.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su estrategia de tratamiento térmico, considere sus objetivos de rendimiento específicos.

- Si su enfoque principal es la durabilidad mecánica: Asegúrese de que la duración del sinterizado alcance el punto de referencia completo de 4 horas para maximizar la fusión de partículas y la dureza estructural.

- Si su enfoque principal es la eficiencia catalítica: Priorice el control preciso de la temperatura a 700 °C para garantizar la eliminación de volátiles y la formación de redes de poros estables.

El horno mufla no es solo un elemento calefactor; es una herramienta de precisión que define la identidad estructural y química de su soporte de catalizador.

Tabla Resumen:

| Parámetro del Proceso | Objetivo/Resultado | Beneficio Funcional |

|---|---|---|

| Temp. de Calcinación | 700°C | Impulsa la transición de fase de boehmita a $\gamma$-Al2O3 |

| Tiempo de Retención | 4 Horas | Asegura la reorganización cristalina y el sinterizado completos |

| Eliminación de Volátiles | Fase de combustión | Crea una arquitectura de poros estable y una alta área superficial |

| Efecto de Sinterizado | Fusión de Partículas | Mejora la resistencia mecánica y la durabilidad industrial |

Mejore su Producción de Catalizadores con la Precisión KINTEK

Los soportes de catalizador de alto rendimiento requieren una precisión térmica absoluta. KINTEK proporciona sistemas de hornos mufla y de alta temperatura líderes en la industria, diseñados para cumplir con las rigurosas demandas de la investigación química y la fabricación industrial. Respaldados por I+D experto, nuestros hornos ofrecen el control de temperatura uniforme y los perfiles de calentamiento personalizables necesarios para la transición de fase perfecta de $\gamma$-Al2O3.

Ya sea que necesite sistemas Mufla, de Tubo, Rotatorios, de Vacío o CVD, KINTEK ofrece soluciones confiables y personalizables adaptadas a sus necesidades únicas de laboratorio o producción.

¿Listo para optimizar su tratamiento térmico? Contáctenos hoy mismo para hablar con un experto.

Guía Visual

Referencias

- Eun-Han Lee, Shin‐Kun Ryi. Quick drying process: a promising strategy for preparing an egg-shell-type Cu/γ-Al <sub>2</sub> O <sub>3</sub> catalyst for direct N <sub>2</sub> O decomposition. DOI: 10.1039/d4ta07764d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué principios científicos rigen el funcionamiento de un horno mufla? Domine el Control Preciso del Calor para Resultados Puros

- ¿Cómo contribuye un horno mufla de alta temperatura a la formación de la fase LSFCr? Optimizar la cristalinidad R3c

- ¿Cuáles son las funciones principales de un horno mufla en el proceso de recocido de películas de SnO2? Optimice el rendimiento de su TCO

- ¿Qué rango de temperatura pueden operar los hornos mufla? Encuentre su solución térmica ideal para 800°C a 1800°C

- ¿Qué tan críticas son las muflas (hornos de mufla) en la industria de los semiconductores? Esenciales para el procesamiento térmico preciso en la fabricación de chips

- ¿Cuál es el papel de un horno mufla de laboratorio de alta temperatura en el pretratamiento de la arcilla de turba? Desbloquea la reactividad

- ¿Qué papel juega un horno mufla de alta temperatura en el entrecruzamiento de TiO2 y PEN? Desbloquea híbridos de alto rendimiento

- ¿Cuáles son las ventajas de un horno eléctrico tipo caja? Logre un procesamiento térmico preciso y seguro