En esencia, un horno de atmósfera inerte funciona reemplazando sistemáticamente el aire reactivo dentro de una cámara sellada con un gas no reactivo, típicamente nitrógeno o argón. Este proceso crea un ambiente controlado y químicamente inactivo que protege el material del oxígeno y la humedad durante el calentamiento a altas temperaturas, previniendo así la oxidación y otras reacciones químicas no deseadas.

La función principal de un horno de atmósfera inerte no es solo calentar un material, sino protegerlo activamente. Crea un escudo químicamente neutro, asegurando que las propiedades del material sean alteradas solo por el calor mismo, no por una reacción con el aire circundante.

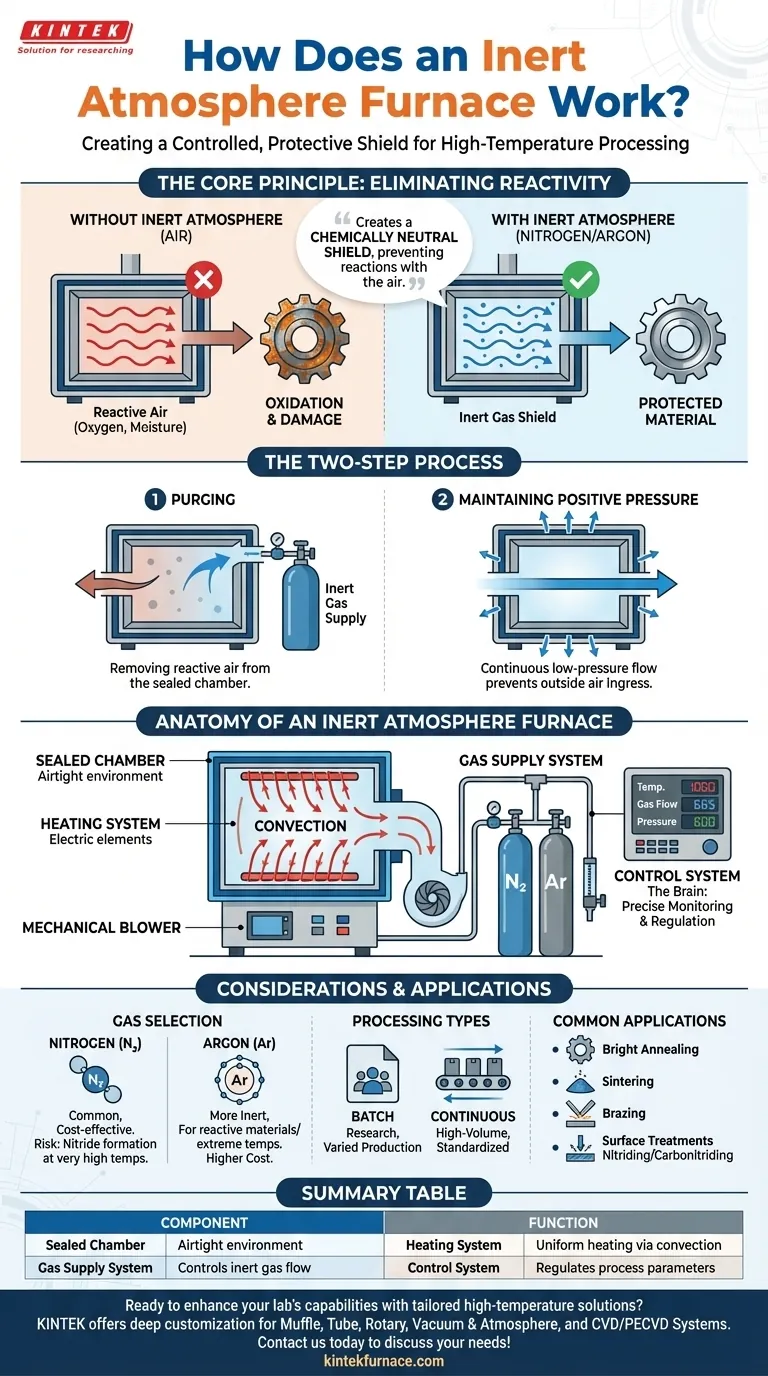

El principio fundamental: Eliminación de la reactividad

A altas temperaturas, los materiales se vuelven significativamente más vulnerables a los cambios químicos. Un horno de atmósfera inerte está diseñado específicamente para contrarrestar esta vulnerabilidad.

Por qué el aire es el enemigo

El aire normal que respiramos es aproximadamente un 21% de oxígeno y contiene cantidades variables de vapor de agua. Si bien es inofensivo a temperatura ambiente, estos componentes se vuelven altamente reactivos cuando se calientan.

Esta reactividad conduce a la oxidación, que puede manifestarse como decoloración de la superficie, formación de escamas o un cambio completo en la composición química y la integridad estructural del material.

Creación del escudo protector

El funcionamiento del horno es un proceso de dos pasos para crear y mantener una burbuja protectora de gas inerte.

-

Purga: Primero, se debe eliminar el aire de la cámara sellada. Esto a menudo se hace bombeando el gas inerte para desplazar el aire más ligero. Para aplicaciones más sensibles, se puede hacer primero un vacío para evacuar la mayor parte del aire antes de rellenar la cámara con el gas inerte.

-

Mantenimiento de presión positiva: Se mantiene un flujo continuo y de baja presión del gas inerte durante todo el ciclo de calentamiento. Esta ligera presión positiva asegura que si existen fugas microscópicas en la cámara, el gas inerte fluirá hacia afuera en lugar de permitir que el aire exterior se filtre.

Anatomía de un horno de atmósfera inerte

Varios componentes clave trabajan en conjunto para lograr este ambiente controlado.

La cámara sellada

Este es el componente fundamental. La cámara está diseñada para ser hermética, impidiendo cualquier contaminación de la atmósfera exterior una vez que se completa el proceso de purga.

El sistema de suministro de gas

Este sistema gestiona el flujo de gas inerte desde los tanques de almacenamiento hacia el horno. Incluye reguladores y caudalímetros que permiten un control preciso del volumen y la presión del gas que entra en la cámara.

El sistema de calefacción

El calentamiento se logra típicamente con elementos de resistencia eléctrica de alta potencia. El calor se transfiere a la carga de trabajo principalmente por convección, ya que el gas inerte circulante transporta energía térmica por toda la cámara. A menudo se utilizan sopladores mecánicos para asegurar una distribución rápida y uniforme de la temperatura.

El sistema de control

El cerebro de la operación es un sistema de control avanzado. Monitorea y regula la temperatura, la tasa de flujo de gas y la presión interna, asegurando que el proceso sea exacto y repetible para obtener resultados consistentes.

Comprensión de las ventajas y consideraciones

Aunque es muy eficaz, el uso de una atmósfera inerte implica costos y decisiones técnicas específicas.

Costo y complejidad

La adición de un sistema de suministro de gas, una cámara sellada y controles avanzados hace que estos hornos sean más complejos y caros que los modelos estándar de atmósfera de aire. El gas inerte en sí mismo es un costo operativo continuo.

Selección de gas: Nitrógeno vs. Argón

El nitrógeno es la elección más común, ya que es eficaz y relativamente económico. Sin embargo, a temperaturas muy altas, puede reaccionar con ciertos materiales como el titanio y algunos aceros inoxidables para formar nitruros no deseados.

El argón es más inerte químicamente que el nitrógeno y se utiliza para procesar materiales altamente reactivos o a temperaturas extremas. Este rendimiento superior conlleva un costo significativamente mayor.

Procesamiento por lotes vs. continuo

Los hornos se presentan en dos configuraciones principales. Los hornos de lotes procesan una única carga de trabajo a la vez y son ideales para investigación, desarrollo o necesidades de producción variadas. Los hornos continuos procesan un flujo constante de material y se utilizan para la fabricación estandarizada de alto volumen.

Aplicaciones comunes

Esta tecnología es crítica para procesos donde el acabado superficial y la pureza química son primordiales. Las aplicaciones clave incluyen el recocido brillante (para prevenir la decoloración), la sinterización (fusión de metales en polvo), la soldadura fuerte y tratamientos superficiales especializados como la nitruración y la carbonitruración.

Tomar la decisión correcta para su objetivo

La selección de la configuración de horno adecuada depende enteramente de su material y del resultado deseado.

- Si su enfoque principal es la prevención rentable de la oxidación para aceros comunes: Un sistema basado en nitrógeno es el estándar para procesos como el recocido brillante.

- Si su enfoque principal es el procesamiento de metales altamente reactivos como el titanio o las superaleaciones: Una atmósfera de argón es necesaria para evitar reacciones químicas no deseadas, a pesar del mayor costo del gas.

- Si su enfoque principal es la producción estandarizada de alto volumen: Un diseño de horno continuo ofrecerá el mayor rendimiento y eficiencia para su proceso.

En última instancia, un horno de atmósfera inerte proporciona un control absoluto sobre el ambiente químico, asegurando la integridad del material durante el tratamiento térmico crítico.

Tabla resumen:

| Componente | Función |

|---|---|

| Cámara Sellada | Proporciona un ambiente hermético para prevenir la contaminación |

| Sistema de Suministro de Gas | Controla el flujo de gases inertes como nitrógeno o argón |

| Sistema de Calentamiento | Utiliza elementos eléctricos y convección para temperatura uniforme |

| Sistema de Control | Monitorea y regula la temperatura, el flujo de gas y la presión |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de alta temperatura personalizadas? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos avanzados como Mufle, Tubulares, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda personalización garantiza un ajuste preciso para sus necesidades experimentales únicas, ya sea para recocido brillante, sinterización o procesamiento de materiales reactivos. Contáctenos hoy para discutir cómo nuestros hornos de atmósfera inerte pueden proteger sus materiales y aumentar la eficiencia.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material