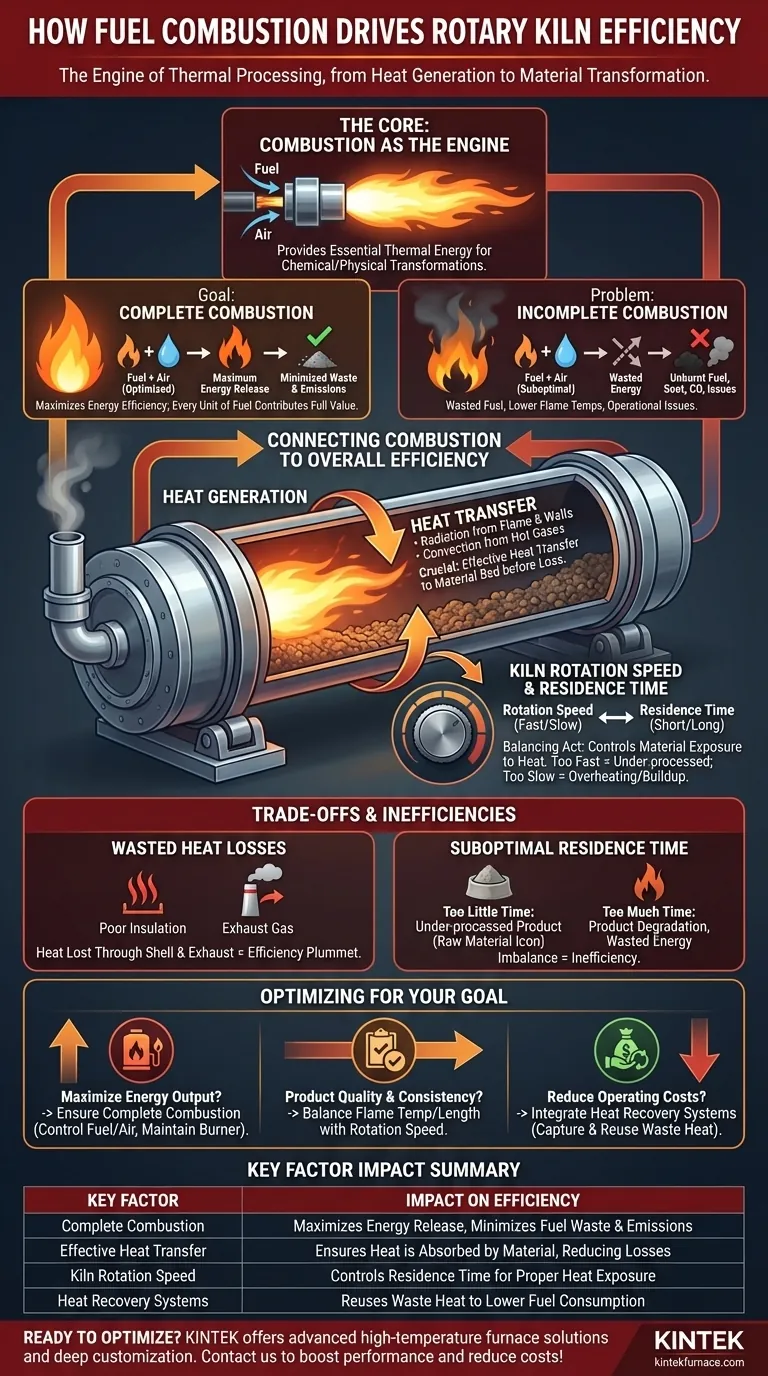

En esencia, la combustión del combustible es el motor que impulsa un horno rotatorio. Proporciona la energía térmica esencial requerida para las transformaciones químicas y físicas del material que se procesa. La eficiencia de toda la operación depende directamente de cuán completa y efectivamente se queme este combustible para generar y transferir calor.

La verdadera eficiencia del horno no se trata solo de generar calor, sino de lograr una combustión completa para maximizar la liberación de energía del combustible y luego asegurar que ese calor se transfiera de manera óptima al material antes de que pueda perderse.

El papel principal de la combustión: Generación de calor

La combustión del combustible es el proceso fundamental en cualquier horno rotatorio. Su calidad dicta el potencial térmico de todo el sistema.

Suministro de energía térmica esencial

El propósito fundamental de la combustión es liberar la energía química almacenada en el combustible en forma de calor. Este calor eleva la temperatura dentro del horno a los niveles específicos requeridos para procesos como la calcinación, la sinterización o el secado.

El objetivo crítico de la combustión completa

La combustión completa es el estado ideal en el que el combustible reacciona con una cantidad suficiente de oxígeno para liberar su máxima energía posible. Esto asegura que cada unidad de combustible contribuya con su valor calorífico total al proceso, maximizando directamente la eficiencia energética y minimizando la cantidad de combustible consumido.

Minimización de residuos y subproductos

Cuando la combustión es incompleta, se crean partículas de combustible sin quemar (como el hollín) y monóxido de carbono. Esto representa energía desperdiciada y puede provocar problemas operativos y aumento de las emisiones, haciendo que el proceso sea ineficiente y menos respetuoso con el medio ambiente.

Cómo se relaciona la combustión con la eficiencia general

Generar calor es solo el primer paso. La verdadera eficiencia se determina por cómo se utiliza ese calor dentro del entorno dinámico del horno.

Transferencia de calor efectiva al material

El calor generado por la llama debe transferirse eficazmente al lecho de material. Esto ocurre a través de una combinación de radiación de la llama y las paredes refractarias calientes, y convección de los gases calientes que fluyen a través del horno. Una mala transferencia de calor significa que el calor simplemente se pierde por la chimenea de escape.

El acto de equilibrio con la rotación del horno

La velocidad de rotación del tambor del horno es una variable crítica que funciona en conjunto con la combustión. Dicta el tiempo de residencia: cuánto tiempo está expuesto el material al calor.

Si la rotación es demasiado rápida, el material pasa por el horno antes de que pueda absorber suficiente calor, sin importar cuán caliente esté la llama. Si es demasiado lenta, puede provocar sobrecalentamiento, acumulación de material y una volcadura ineficiente, creando puntos fríos y un producto inconsistente.

Comprensión de las compensaciones y las ineficiencias

Optimizar un horno rotatorio implica equilibrar factores competitivos. La mala gestión de la combustión o sus parámetros relacionados conduce a pérdidas significativas de eficiencia.

El costo de la combustión incompleta

Esta es la forma más directa de ineficiencia. Cada partícula de combustible sin quemar es dinero desperdiciado. También resulta en temperaturas de llama más bajas, lo que obliga al sistema a consumir aún más combustible para alcanzar la temperatura de procesamiento objetivo.

El problema del calor desperdiciado

Incluso con una combustión perfecta, la eficiencia se desploma si el calor no se utiliza. El calor puede perderse a través de la pared del horno (aislamiento deficiente) o ser arrastrado por los gases de escape. Por eso muchos diseños eficientes incorporan sistemas de recuperación de calor para precalentar materias primas o aire de combustión utilizando el calor residual.

El riesgo de un tiempo de residencia subóptimo

Un desequilibrio entre la tasa de combustión y la velocidad de rotación es una fuente principal de ineficiencia. Demasiado calor y muy poco tiempo conducen a un producto insuficientemente procesado. Demasiado tiempo puede degradar o dañar el producto, desperdiciando tanto energía como materia prima.

Tomar la decisión correcta para su objetivo

Para optimizar el rendimiento de su horno, debe alinear su estrategia de combustión con su objetivo operativo principal.

- Si su enfoque principal es maximizar la producción de energía a partir del combustible: Asegure una combustión completa controlando meticulosamente la relación combustible-aire y manteniendo su sistema de quemadores.

- Si su enfoque principal es la calidad y consistencia del producto: Equilibre la temperatura y la longitud de la llama con la velocidad de rotación del horno para lograr el tiempo de residencia y la exposición al calor ideales para su material.

- Si su enfoque principal es reducir los costos operativos generales: Integre sistemas de recuperación de calor para capturar y reutilizar el calor residual de los gases de escape, reduciendo significativamente su consumo neto de combustible.

Dominar la interacción dinámica entre la combustión, la transferencia de calor y la mecánica del material es la clave para desbloquear la máxima eficiencia del horno rotatorio.

Tabla de resumen:

| Factor clave | Impacto en la eficiencia |

|---|---|

| Combustión completa | Maximiza la liberación de energía, minimiza el desperdicio de combustible y las emisiones |

| Transferencia de calor efectiva | Asegura que el calor sea absorbido por el material, reduciendo las pérdidas |

| Velocidad de rotación del horno | Controla el tiempo de residencia para una exposición adecuada al calor |

| Sistemas de recuperación de calor | Reutiliza el calor residual para reducir el consumo de combustible |

¿Listo para optimizar la eficiencia de su horno rotatorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se mejora con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos impulsar su rendimiento y reducir costos.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas