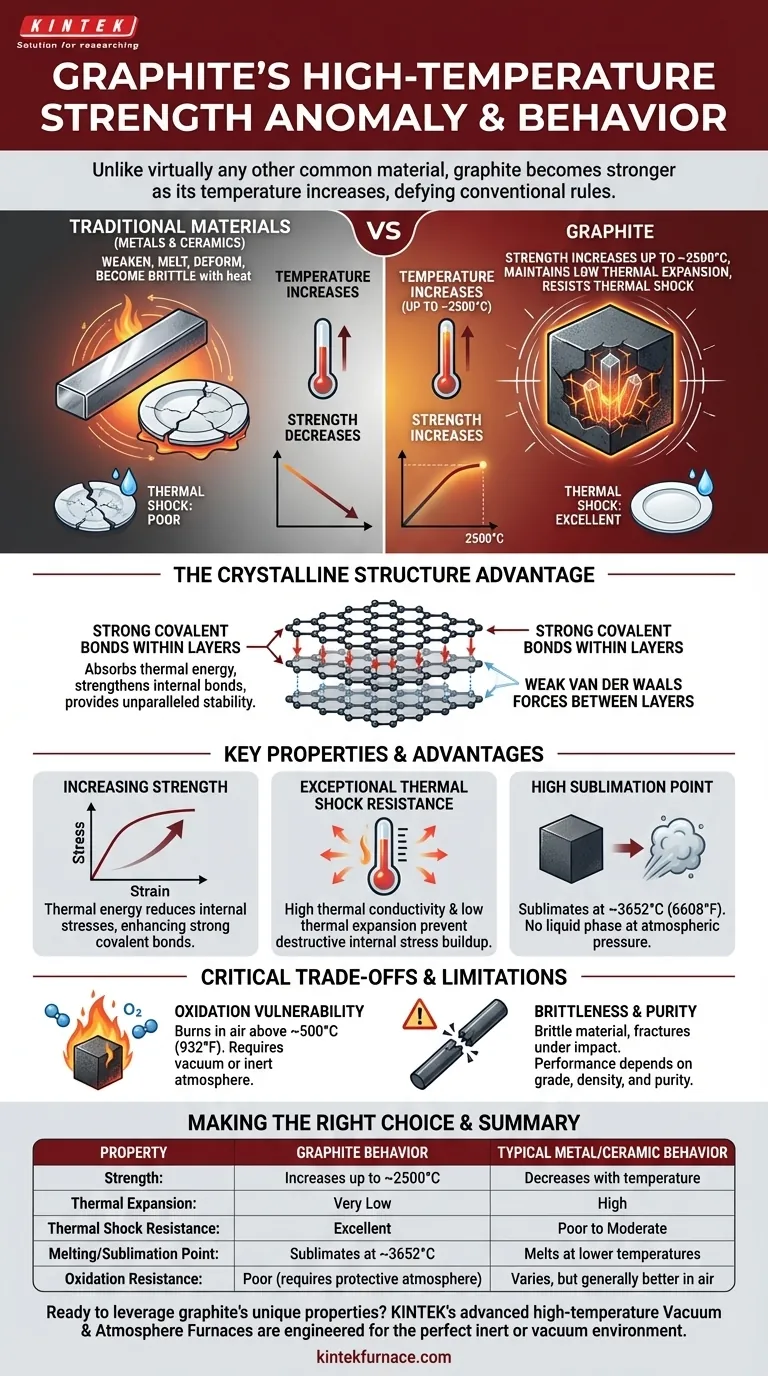

A diferencia de prácticamente cualquier otro material común, el grafito posee la propiedad única y contraintuitiva de volverse más fuerte a medida que aumenta su temperatura. Donde los metales se debilitan y las cerámicas se vuelven quebradizas, la integridad estructural del grafito mejora hasta aproximadamente 2500 °C, todo ello manteniendo un coeficiente de expansión térmica extremadamente bajo, lo que lo hace excepcionalmente resistente al choque térmico.

La razón principal del notable rendimiento del grafito a altas temperaturas radica en su estructura atómica en capas. Esta estructura le permite absorber energía térmica y fortalecer sus enlaces internos, dándole una estabilidad inigualable cuando la mayoría de los otros materiales se deformarían, fundirían o fracturarían.

La anomalía del grafito: por qué desafía las reglas convencionales

Para comprender el valor del grafito, primero debemos apreciar cómo su comportamiento contradice el de los materiales tradicionales de alta temperatura como los metales y las cerámicas.

La ventaja de la estructura cristalina

El grafito consiste en capas apiladas de átomos de carbono dispuestos en una red hexagonal. Los enlaces dentro de cada capa son enlaces covalentes increíblemente fuertes. Los enlaces entre las capas son fuerzas de van der Waals mucho más débiles.

Esta doble estructura es la clave. Permite que el grafito gestione la energía térmica de una manera que otros materiales no pueden.

Aumento de la fuerza con la temperatura

En la mayoría de los materiales, el calor aumenta la vibración atómica, debilitando los enlaces y haciendo que el material se ablande y se expanda. En el grafito, el aumento de la energía térmica en realidad reduce las tensiones internas y permite que los fuertes enlaces covalentes dentro de sus capas se vuelvan aún más efectivos.

Esto da como resultado un aumento medible de la resistencia a la tracción a medida que se calienta, un fenómeno que continúa hasta que alcanza temperaturas extremas (alrededor de 2500 °C o 4500 °F).

Excepcional resistencia al choque térmico

El choque térmico es lo que hace que un plato de cerámica se agriete si se le vierte agua fría mientras está caliente. El rápido cambio de temperatura crea una inmensa tensión interna.

El grafito es altamente resistente a esta falla. Su alta conductividad térmica le permite disipar el calor de manera rápida y uniforme, mientras que su baja expansión térmica significa que no cambia de forma drásticamente cuando su temperatura cambia. Esta combinación previene la acumulación de tensiones internas destructivas.

Un alto punto de sublimación, no de fusión

A presión atmosférica, el grafito no se funde en un líquido. En cambio, se sublima, pasando directamente de sólido a gas a una temperatura increíblemente alta de alrededor de 3652 °C (6608 °F).

Esta es una ventaja significativa incluso sobre los metales refractarios más robustos como el tungsteno, que se funde a 3422 °C.

Comprender las ventajas y desventajas y las limitaciones

Las propiedades del grafito no son universalmente superiores. Su principal debilidad es una consideración crítica para cualquier aplicación en el mundo real.

El papel crítico de la atmósfera

La mayor vulnerabilidad del grafito es la oxidación. En presencia de oxígeno, comenzará a quemarse a temperaturas tan bajas como 500 °C (932 °F).

Esto significa que la resistencia a altas temperaturas del grafito solo se puede utilizar en vacío, una atmósfera inerte (como argón o nitrógeno) o cuando está protegido por un recubrimiento especial. Para aplicaciones al aire libre, no es una opción viable sin dicha protección.

Fragilidad en comparación con los metales

Aunque excepcionalmente fuerte, el grafito es un material quebradizo. A diferencia de un metal, no se doblará ni deformará bajo carga; se fracturará. Esta falta de ductilidad debe tenerse en cuenta en el diseño de los componentes para evitar fallas por impacto o concentraciones de tensión agudas.

Pureza y porosidad

El rendimiento de un componente de grafito depende en gran medida de su proceso de fabricación. El grado, la densidad y la pureza del grafito dictarán su resistencia final, conductividad térmica y resistencia química. El grafito poroso de menor calidad no tendrá un rendimiento tan bueno como un grado isotrópico de alta densidad.

Tomar la decisión correcta para su aplicación

Seleccionar un material requiere equilibrar sus fortalezas con las demandas del entorno. El grafito es una herramienta excepcional, pero solo para el trabajo adecuado.

- Si su enfoque principal es la estabilidad a temperaturas extremas en vacío o gas inerte: El grafito suele ser la opción superior para aplicaciones como elementos de hornos, moldes de fundición o toberas de cohetes.

- Si su enfoque principal es la operación a alta temperatura al aire libre: Una cerámica técnica (como la alúmina) o un metal refractario recubierto es la opción necesaria, ya que el grafito sin protección se oxidará y fallará rápidamente.

- Si su enfoque principal es la tenacidad y la resistencia al impacto mecánico: Un metal refractario como el tungsteno o el molibdeno es una mejor opción debido a su ductilidad, ya que la fragilidad del grafito es una responsabilidad significativa.

Comprender estas compensaciones fundamentales le permite seleccionar un material no solo por sus propiedades ideales, sino con una estrategia clara para mitigar sus debilidades inherentes.

Tabla resumen:

| Propiedad | Comportamiento del grafito | Comportamiento típico del metal/cerámica |

|---|---|---|

| Resistencia | Aumenta hasta ~2500°C | Disminuye con la temperatura |

| Expansión térmica | Muy baja | Alta |

| Resistencia al choque térmico | Excelente | Pobre a moderada |

| Punto de fusión/sublimación | Se sublima a ~3652°C | Se funde a temperaturas más bajas |

| Resistencia a la oxidación | Pobre (requiere atmósfera protectora) | Varía, pero generalmente mejor al aire |

¿Listo para aprovechar las propiedades únicas de alta temperatura del grafito en su laboratorio? Los hornos avanzados de alta temperatura de KINTEK, incluidos nuestros hornos de vacío y atmósfera y sistemas CVD/PECVD, están diseñados para crear el ambiente inerte o de vacío perfecto necesario para utilizar todo el potencial del grafito. Nuestras sólidas capacidades internas de I+D y fabricación permiten una profunda personalización para satisfacer sus requisitos experimentales específicos. Contacte a nuestros expertos hoy para discutir cómo podemos ayudarlo a lograr resultados superiores en el procesamiento térmico.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales