Fundamentalmente, un horno de inducción IGBT mejora el rendimiento al reemplazar los métodos de control de potencia antiguos e ineficientes con un interruptor electrónico de estado sólido de alta velocidad. Esto permite un control increíblemente preciso y rápido sobre la energía eléctrica utilizada en el proceso de fusión. El resultado es una cantidad significativamente menor de energía desperdiciada, una conversión de energía más eficiente y un ciclo de calentamiento más uniforme, lo que conduce directamente a una mayor eficiencia térmica y menores costos operativos.

La ventaja principal de la tecnología IGBT no es solo una mejora incremental; es un cambio de la entrega de potencia de fuerza bruta a la gestión de energía digitalmente precisa. Esta precisión le brinda un nivel de control sobre el proceso de fusión que se traduce directamente en facturas de energía más bajas y una producción de metal de mayor calidad.

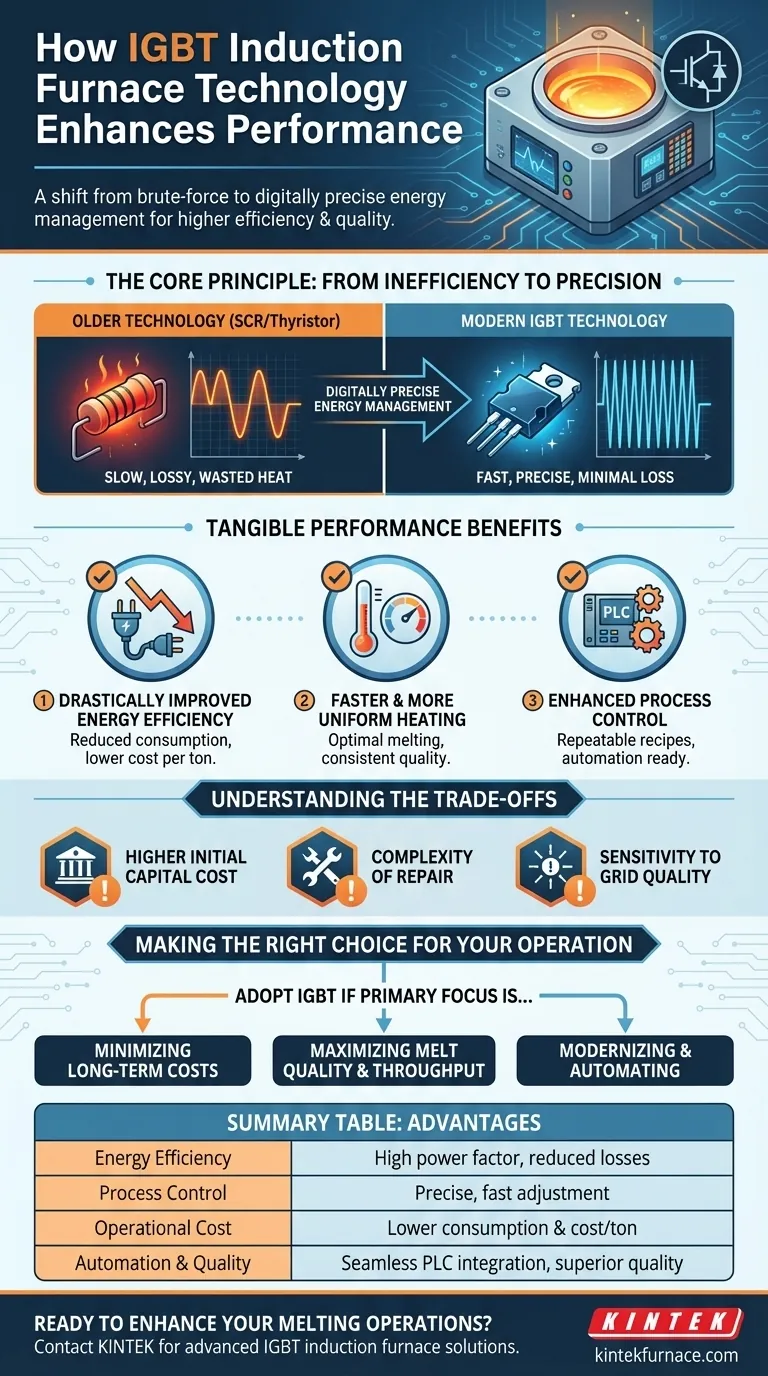

El Principio Fundamental: De la Ineficiencia a la Precisión

Para comprender el impacto de los IGBT, es útil compararlos con las tecnologías más antiguas a las que reemplazan, como los sistemas basados en SCR (Rectificador Controlado de Silicio) o tiristores.

Qué es un IGBT

Un Transistor Bipolar de Puerta Aislada (IGBT) es un potente semiconductor que actúa como un interruptor electrónico extremadamente rápido y eficiente.

Imagine un regulador de luz. Un regulador antiguo usaba una resistencia para quemar el exceso de energía en forma de calor, desperdiciando potencia. Un regulador digital moderno enciende y apaga la energía miles de veces por segundo para lograr el mismo efecto casi sin desperdicio. Un IGBT hace esto para corrientes industriales masivas.

El Problema con la Tecnología Antigua

Las fuentes de alimentación más antiguas basadas en SCR eran menos eficientes. Controlaban la potencia a una frecuencia más baja, lo que resultaba en un "ruido" eléctrico significativo (armónicos) y pérdidas de energía durante la conversión de la energía de la red a la frecuencia necesaria para la inducción.

Esta ineficiencia significaba que una parte notable de la electricidad por la que usted pagaba se desperdiciaba como calor dentro de la propia fuente de alimentación, sin llegar nunca al metal en el horno.

Cómo los IGBT Resuelven Esto

Los IGBT operan a frecuencias de conmutación mucho más altas. Esta conmutación de alta velocidad permite que la fuente de alimentación cree una forma de onda de potencia limpia y optimizada.

Este proceso asegura que el factor de potencia se mantenga cerca de un perfecto 1.0, lo que significa que casi toda la energía extraída de la red se convierte en trabajo útil para fundir metal. El control preciso permite que el sistema se adapte instantáneamente a las condiciones cambiantes dentro del horno.

Beneficios Tangibles de Rendimiento

Este cambio tecnológico de lento y con pérdidas a rápido y eficiente produce ventajas claras y medibles en un entorno de fundición o procesamiento de metales.

Eficiencia Energética Drásticamente Mejorada

Debido a que los IGBT desperdician muy poca energía en forma de calor durante la conversión de potencia, el consumo total de energía puede reducirse significativamente en comparación con los sistemas antiguos. Esto reduce directamente el costo por tonelada de metal fundido del horno.

Calentamiento Más Rápido y Uniforme

La capacidad de gestionar la potencia con precisión permite que el horno mantenga un perfil de fusión óptimo. La energía se entrega de manera consistente y eficiente durante todo el ciclo.

Esto conduce a tiempos de fusión más rápidos y una temperatura más homogénea en el baño fundido, mejorando la calidad metalúrgica del producto final y reduciendo la posibilidad de defectos.

Control de Procesos y Automatización Mejorados

Las fuentes de alimentación IGBT son de naturaleza controladas digitalmente. Esto las hace fáciles de integrar con sistemas PLC (Controlador Lógico Programable) modernos y la automatización a nivel de planta.

Los operadores pueden programar y ejecutar "recetas" específicas para diferentes aleaciones, asegurando una repetibilidad perfecta, reduciendo el error humano y creando un proceso de producción más predecible y confiable.

Comprendiendo las Ventajas y Desventajas

Si bien la tecnología IGBT es superior en rendimiento, no está exenta de consideraciones. La objetividad requiere reconocer las ventajas y desventajas involucradas en su adopción.

Mayor Costo de Capital Inicial

Un sistema de horno de inducción basado en IGBT suele tener un precio de compra inicial más alto que un sistema SCR tradicional. La electrónica avanzada y los sistemas de control contribuyen a esta mayor inversión inicial.

Complejidad de la Reparación

La naturaleza sofisticada de una fuente de alimentación IGBT significa que la resolución de problemas y la reparación requieren un mayor nivel de experiencia técnica en electrónica. Una falla no es una simple reparación mecánica y puede requerir técnicos especializados o soporte del fabricante.

Sensibilidad a la Calidad de la Red Eléctrica

La electrónica de potencia de alta frecuencia puede ser más sensible a fluctuaciones significativas, sobretensiones o mala calidad de la energía de la red eléctrica. Una fuente de energía robusta y limpia es importante para garantizar la longevidad y fiabilidad de los componentes IGBT.

Tomando la Decisión Correcta para su Operación

Elegir la tecnología de horno adecuada depende de sus objetivos operativos específicos y prioridades financieras.

- Si su enfoque principal es minimizar los costos operativos a largo plazo: La eficiencia energética superior de un sistema IGBT generará ahorros sustanciales en las facturas de electricidad que pueden justificar rápidamente la mayor inversión inicial.

- Si su enfoque principal es maximizar la calidad y el rendimiento de la fusión: El control de proceso preciso y repetible que ofrecen los IGBT garantiza una mayor calidad metalúrgica, ciclos de fusión más rápidos y tasas de desecho reducidas.

- Si su enfoque principal es modernizar y automatizar sus instalaciones: La naturaleza digital de los controles IGBT es esencial para la integración con la automatización de fábrica moderna, lo que permite el registro de datos, el monitoreo remoto y la gestión de recetas.

En última instancia, adoptar la tecnología IGBT es una inversión en precisión, eficiencia y control directo sobre todo su proceso de fusión.

Tabla Resumen:

| Aspecto del Rendimiento | Ventaja de la Tecnología IGBT |

|---|---|

| Eficiencia Energética | Factor de potencia significativamente más alto (>0.95) y pérdidas de energía reducidas |

| Control de Procesos | Ajuste de potencia preciso y de alta velocidad para un calentamiento uniforme y tiempos de fusión más rápidos |

| Costo Operacional | Menor consumo de electricidad y costo por tonelada de metal fundido |

| Automatización y Calidad | Integración perfecta con PLCs para recetas repetibles y calidad metalúrgica superior |

¿Listo para mejorar sus operaciones de fusión con precisión y eficiencia?

Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversas fundiciones y procesadores de metales soluciones avanzadas de hornos de inducción IGBT. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos de fusión únicos.

Contáctenos hoy mismo para discutir cómo nuestra tecnología de hornos de alto rendimiento puede reducir sus costos operativos y mejorar la calidad de su metal. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza