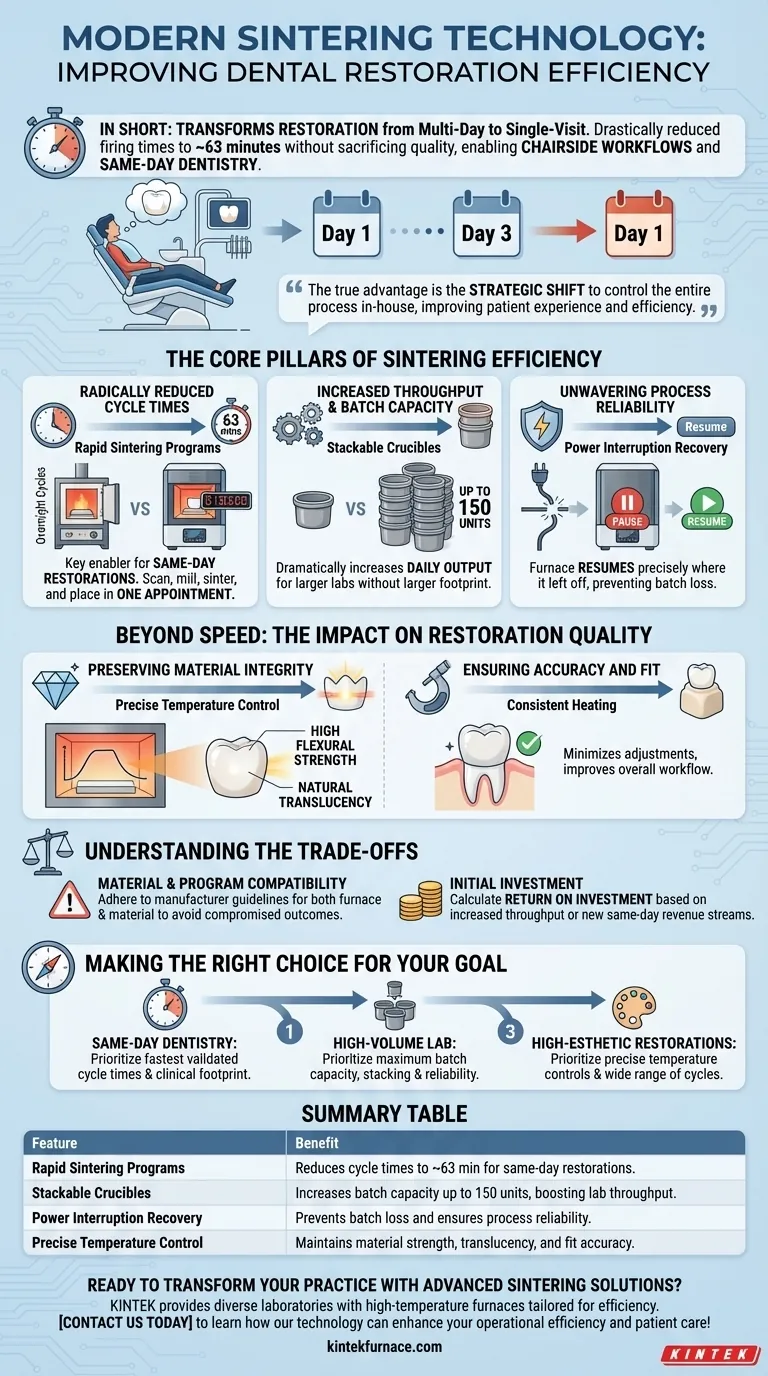

En resumen, la tecnología de sinterización moderna transforma la restauración dental de un proceso de varios días a un procedimiento de una sola visita. Al reducir drásticamente los tiempos de cocción a tan solo 63 minutos sin sacrificar la resistencia o la estética del material, estos hornos facilitan directamente los flujos de trabajo eficientes en el sillón dental y la odontología el mismo día.

La verdadera ventaja no es solo la velocidad; es el cambio estratégico que permite. La sinterización moderna empodera a los consultorios dentales para controlar todo el proceso de restauración internamente, lo que conduce a mejores experiencias para el paciente y una mayor eficiencia operativa.

Los pilares fundamentales de la eficiencia de la sinterización

Los hornos de sinterización modernos mejoran la eficiencia a través de una combinación de velocidad, capacidad y fiabilidad. Estos factores trabajan juntos para redefinir lo que es posible en un laboratorio o clínica dental.

Tiempos de ciclo radicalmente reducidos

El avance más significativo es el desarrollo de programas de sinterización rápida. Mientras que los hornos tradicionales requerían ciclos nocturnos, las unidades modernas pueden completar la cristalización de una restauración de zirconia en poco más de una hora.

Esta velocidad es el habilitador clave para las restauraciones el mismo día. Se puede escanear a un paciente, fresar la corona y sinterizar y colocar la restauración final dentro de una sola cita.

Mayor rendimiento y capacidad de lote

Para los laboratorios dentales más grandes, la eficiencia se trata de volumen. Los hornos modernos abordan esto con características como crisoles apilables.

Algunos modelos pueden procesar hasta 150 unidades en una sola carrera, aumentando drásticamente la producción diaria del laboratorio sin un aumento proporcional en la huella del equipo o el consumo de energía.

Fiabilidad del proceso inquebrantable

La eficiencia se pierde cuando un proceso falla. Los hornos nuevos incorporan características como la recuperación de interrupción de energía.

Si se corta la energía, el horno puede reanudar el ciclo precisamente donde lo dejó una vez que se restablece la energía. Esto evita la pérdida de lotes completos, ahorrando tiempo y costes significativos de material.

Más allá de la velocidad: el impacto en la calidad de la restauración

Una preocupación común con cualquier proceso acelerado es un posible compromiso en la calidad. Sin embargo, la tecnología de sinterización moderna está diseñada para mejorar, no disminuir, el producto final.

Preservación de la integridad del material

La sinterización rápida se logra mediante un control de temperatura altamente preciso. El horno sigue protocolos específicos de calentamiento y enfriamiento validados para los materiales de zirconia modernos.

Esto asegura que la restauración alcance su estructura cristalina óptima, logrando tanto una alta resistencia a la flexión como la translucidez deseada para una apariencia natural.

Asegurar la precisión y el ajuste

La calidad del proceso de sinterización impacta directamente en el ajuste final de la restauración. Un calentamiento inconsistente puede provocar deformaciones o un ajuste inadecuado, lo que requiere ajustes en el sillón que consumen mucho tiempo.

Al cocer las restauraciones a temperaturas y duraciones precisas, los hornos modernos producen resultados predecibles y precisos, minimizando los ajustes y mejorando la eficiencia general del flujo de trabajo.

Comprender las compensaciones

Si bien los beneficios son sustanciales, la adopción de esta tecnología requiere una comprensión clara de las consideraciones asociadas.

Compatibilidad de material y programa

No todos los materiales de zirconia están validados para todos los ciclos de sinterización rápida. El uso de una combinación no verificada de material y programa puede provocar una resistencia o estética comprometidas.

Es fundamental adherirse a las pautas del fabricante tanto para el horno como para el material de restauración para garantizar resultados predecibles y de alta calidad.

Inversión inicial

Los hornos de sinterización de alta velocidad y alta capacidad representan una inversión de capital significativa en comparación con los modelos más antiguos y lentos.

El retorno de esta inversión debe calcularse en función de sus objetivos operativos específicos, ya sea un mayor rendimiento del laboratorio o las nuevas fuentes de ingresos por ofrecer odontología el mismo día.

Tomar la decisión correcta para su objetivo

La tecnología ideal depende completamente del objetivo principal de su consultorio o laboratorio.

- Si su enfoque principal es la odontología el mismo día, en el sillón: Priorice un horno con los tiempos de ciclo validados más rápidos que se ajuste a un espacio clínico.

- Si su enfoque principal es la producción de laboratorio de gran volumen: Priorice un horno con la máxima capacidad de lote y características como apilamiento de crisoles y fiabilidad del proceso.

- Si su enfoque principal son las restauraciones especializadas de alta estética: Priorice un horno con los controles de temperatura más precisos y una amplia gama de ciclos programables validados para diversos materiales.

En última instancia, la tecnología de sinterización moderna le permite alinear sus capacidades técnicas directamente con sus objetivos comerciales estratégicos.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Programas de sinterización rápida | Reduce los tiempos de ciclo a tan solo 63 minutos para restauraciones el mismo día |

| Crisoles apilables | Aumenta la capacidad del lote hasta 150 unidades, impulsando el rendimiento del laboratorio |

| Recuperación de interrupción de energía | Evita la pérdida de lotes y garantiza la fiabilidad del proceso |

| Control preciso de la temperatura | Mantiene la resistencia del material, la translucidez y la precisión del ajuste |

¿Listo para transformar su consultorio o laboratorio dental con soluciones de sinterización avanzadas? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios hornos de alta temperatura adaptados para la eficiencia. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades únicas, ya sea para odontología el mismo día, producción de alto volumen o restauraciones estéticas especializadas. Contáctenos hoy para saber cómo nuestra tecnología de sinterización puede mejorar su eficiencia operativa y la atención al paciente.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1200℃ Horno de mufla para laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento