En esencia, el tratamiento térmico moderno al vacío asegura un procesamiento preciso a través de una combinación sinérgica de sistemas de control digital precisos, una gestión atmosférica avanzada mediante bombas de alto rendimiento y un aislamiento térmico superior. Este enfoque integrado permite la regulación exacta de la temperatura, las tasas de calentamiento y enfriamiento, y la presión, eliminando las variables ambientales que causan defectos.

La característica definitoria de un horno de vacío moderno es su capacidad para crear un entorno altamente controlado y repetible. Al eliminar los contaminantes atmosféricos y dar a los operadores un control preciso sobre cada fase del ciclo térmico, estos sistemas transforman el tratamiento térmico de una aproximación en una ciencia exacta.

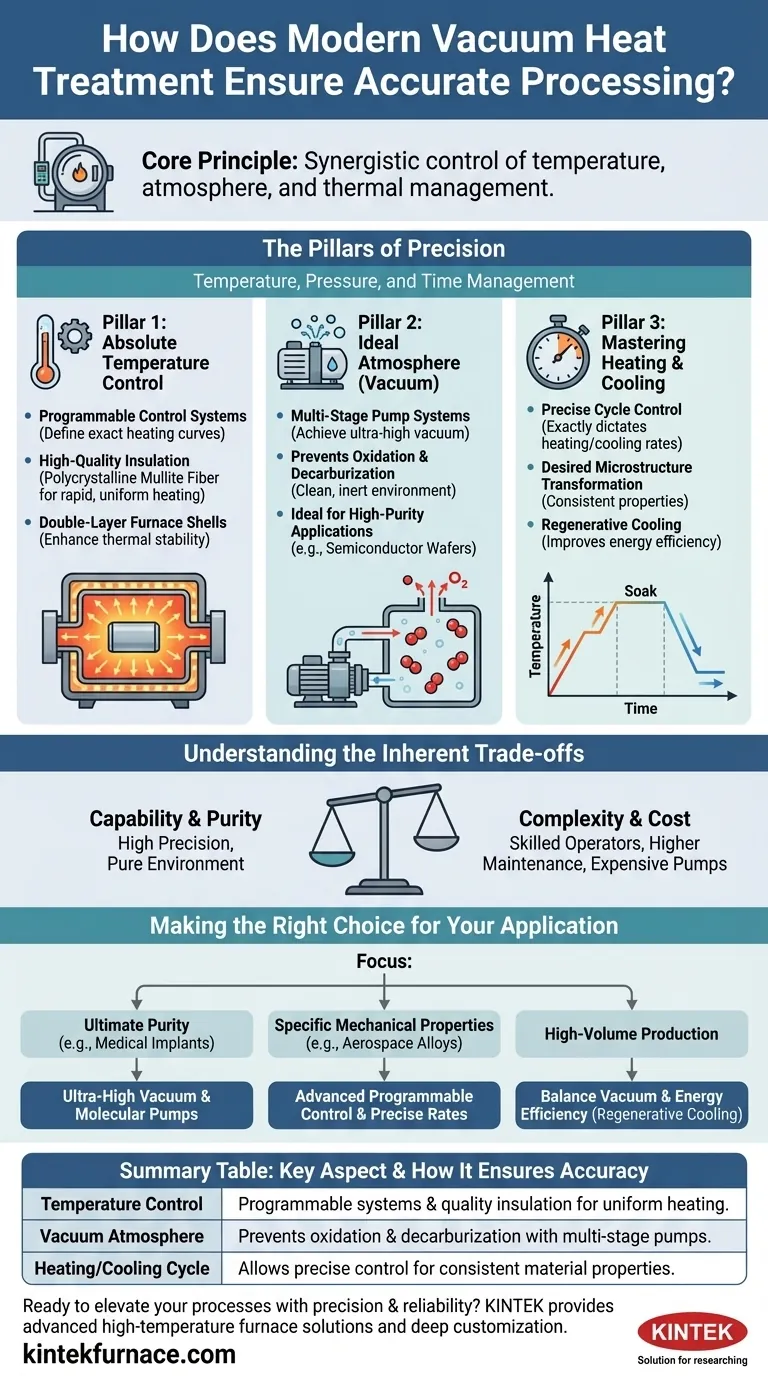

Los pilares de la precisión: Temperatura, presión y tiempo

La precisión de cualquier proceso de tratamiento térmico depende de la gestión impecable de tres variables fundamentales. Los hornos modernos de vacío están diseñados para proporcionar un control inigualable sobre cada una de ellas.

Pilar 1: Control absoluto de la temperatura

La temperatura precisa es la base de un tratamiento térmico exitoso. Los hornos logran esto a través de un enfoque multifacético.

El aislamiento de alta calidad, a menudo hecho de fibra de mullita policristalina, permite ciclos de calentamiento rápidos mientras minimiza la pérdida de calor. Esto asegura que la energía de entrada se dirija eficientemente a la carga de material.

Los sistemas de control programables son el cerebro de la operación. Permiten a los operadores definir y ejecutar programas de calentamiento complejos, estableciendo temperaturas específicas, tiempos de remojo y tasas de rampa para crear una curva de calentamiento perfecta y repetible.

Características como las carcasas de horno de doble capa y el aislamiento de aire avanzado mejoran aún más la estabilidad térmica, asegurando que la temperatura dentro de la cámara sea uniforme y consistente con los puntos de ajuste programados.

Pilar 2: Creación de la atmósfera ideal (vacío)

El "vacío" en un horno de vacío es su característica más crítica para prevenir reacciones químicas no deseadas.

Al eliminar el oxígeno y otros gases reactivos, estos hornos previenen completamente la oxidación y descarburación en la superficie del material. Esto es esencial para mantener la integridad y las propiedades deseadas de metales y aleaciones sensibles.

Se alcanzan niveles de vacío ultra-altos (tan bajos como 7×10⁻⁴ Pa) utilizando sistemas de bombas multietapa. Una bomba mecánica crea el vacío inicial, y una bomba de difusión o molecular toma el control para eliminar las moléculas restantes.

Este entorno limpio e inerte es indispensable para aplicaciones de alta pureza, como el recocido de obleas semiconductoras o la síntesis de materiales magnéticos sensibles, donde cualquier contaminación sería catastrófica.

Pilar 3: Dominar el ciclo de calentamiento y enfriamiento

Las propiedades finales de un material no solo están determinadas por la temperatura máxima, sino por la velocidad a la que se llega a ella y, fundamentalmente, cómo se enfría.

Los hornos modernos proporcionan un control preciso sobre todo el ciclo. Los mismos sistemas programables que gestionan el calentamiento también dictan el proceso de enfriamiento, asegurando las tasas específicas requeridas para procesos como el recocido, el templado o el endurecimiento por precipitación.

Este nivel de control asegura que la microestructura interna del material se transforme exactamente como se desea, produciendo la dureza, ductilidad o alivio de tensión deseados. La repetibilidad es un resultado clave; la primera pieza procesada tendrá las mismas propiedades que la última.

Los sistemas avanzados también pueden incorporar enfriamiento regenerativo, lo que no solo ayuda a controlar la tasa de enfriamiento sino que también mejora la eficiencia energética al reciclar el calor.

Comprender las compensaciones inherentes

Aunque increíblemente potente, la precisión de la tecnología de hornos de vacío conlleva consideraciones que todo usuario debe sopesar.

Complejidad vs. Capacidad

Los controles programables avanzados y los sistemas de vacío multietapa que permiten una precisión tan alta también introducen complejidad operativa. Lograr resultados óptimos requiere operadores cualificados que puedan desarrollar y ajustar las recetas de proceso.

Costo de la pureza

Los niveles de vacío más altos proporcionan un entorno de procesamiento más puro, pero conllevan un costo significativo. Las bombas requeridas para el vacío ultra-alto son más caras de adquirir, operar y mantener que las bombas mecánicas básicas. El nivel de vacío debe coincidir con las necesidades reales del material.

Mantenimiento y tiempo de actividad

Un horno de vacío es un sistema complejo de sellos, bombas y sensores. Mantener la integridad de la cámara de vacío es fundamental. Los programas de mantenimiento regulares son innegociables para prevenir fugas y asegurar que el sistema funcione según las especificaciones, lo que representa un compromiso operativo continuo.

Elegir la opción correcta para su aplicación

La configuración del horno correcta depende completamente de su objetivo final. Utilice esto como guía para enfocar sus requisitos.

- Si su enfoque principal es la máxima pureza y la prevención de la contaminación (por ejemplo, semiconductores, implantes médicos): Priorice un sistema con bombas de difusión o moleculares multietapa capaces de alcanzar niveles de vacío ultra-alto.

- Si su enfoque principal es lograr propiedades mecánicas específicas (por ejemplo, aleaciones aeroespaciales, acero para herramientas): Enfatice un horno con un sistema de control programable altamente avanzado que ofrezca un comando granular sobre las tasas de calentamiento y enfriamiento.

- Si su enfoque principal es la producción de gran volumen y repetible: Busque un sistema que equilibre un buen rendimiento de vacío con características de eficiencia energética como aislamiento superior, VFD y enfriamiento regenerativo para gestionar los costos operativos.

Al comprender cómo estos sistemas integran el control, la atmósfera y la gestión térmica, puede seleccionar y operar la tecnología con confianza para lograr resultados perfectamente precisos.

Tabla resumen:

| Aspecto clave | Cómo asegura la precisión |

|---|---|

| Control de temperatura | Utiliza sistemas programables y aislamiento de alta calidad para un calentamiento uniforme y una regulación de temperatura exacta. |

| Atmósfera de vacío | Previene la oxidación y descarburación con bombas multietapa, asegurando un entorno limpio e inerte. |

| Ciclo de calentamiento/enfriamiento | Permite un control preciso sobre las tasas para obtener propiedades de material consistentes y repetibilidad. |

¿Listo para elevar sus procesos de tratamiento térmico con precisión y fiabilidad? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra gran capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje en la industria aeroespacial, semiconductores o producción de alto volumen, podemos ayudarle a lograr resultados precisos y repetibles. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar su aplicación específica.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo