En esencia, la Deposición Química de Vapor por Plasma de Microondas (MPCVD) es un proceso de fabricación sofisticado utilizado para aplicar recubrimientos ultraduraderos y biocompatibles a dispositivos médicos. Esta tecnología permite la creación de películas de carbono tipo diamante (DLC) que reducen drásticamente la fricción y el desgaste de los implantes, lo que conduce a una mayor longevidad y mejores resultados para los pacientes.

La principal contribución de la MPCVD no es solo crear un recubrimiento, sino permitir un control preciso sobre las propiedades de ese recubrimiento. Esto permite a los ingenieros adaptar la superficie de un dispositivo para interacciones biológicas específicas, transformando un implante estándar en un componente integrado de alto rendimiento.

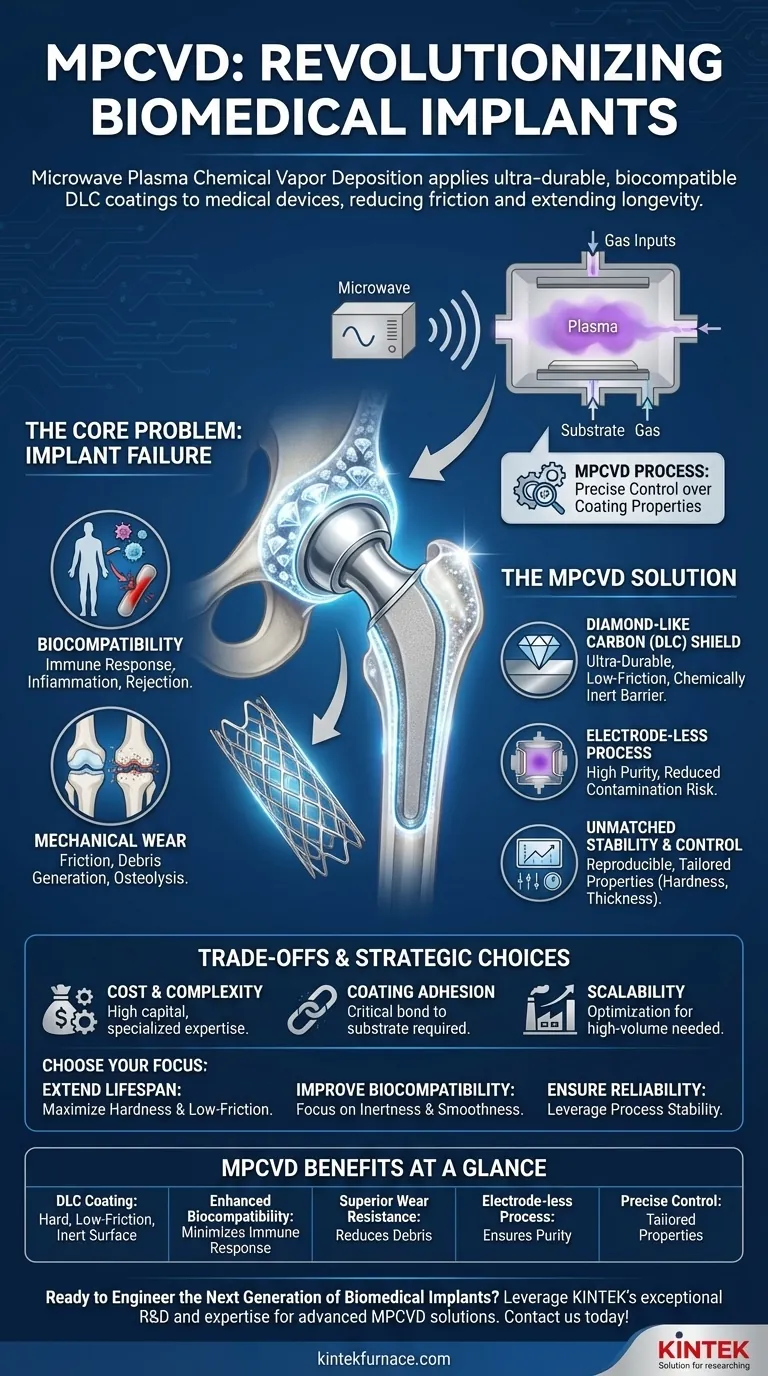

El problema central que resuelve la MPCVD: el fallo del implante

El éxito a largo plazo de cualquier implante médico, desde un reemplazo de cadera hasta un stent cardiovascular, se ve amenazado por dos desafíos fundamentales: la reacción del cuerpo a un objeto extraño y el desgaste mecánico con el tiempo.

El desafío de la biocompatibilidad

El sistema inmunológico del cuerpo humano está diseñado para atacar materiales extraños. Un implante puede provocar inflamación o ser encapsulado por tejido fibroso, lo que provoca dolor, aflojamiento del dispositivo y, finalmente, la necesidad de una cirugía de revisión.

El problema del desgaste mecánico

Las articulaciones articuladas, como las prótesis de rodilla o cadera, están sometidas a un estrés y fricción constantes. Este desgaste mecánico genera partículas de escombros microscópicos del material del implante. Estas partículas pueden causar inflamación, pérdida ósea (osteólisis) y, en última instancia, la necesidad de una cirugía de revisión.

Cómo la MPCVD crea una solución superior

La MPCVD aborda directamente estos modos de fallo depositando una capa delgada y robusta de carbono tipo diamante (DLC) sobre la superficie del implante. Este proceso le otorga al implante propiedades que de otro modo no poseería.

Creación de un escudo de carbono tipo diamante

El DLC es un material amorfo con una combinación única de propiedades de dureza diamante y deslizamiento de grafito. Este recubrimiento crea una barrera excepcionalmente lisa y químicamente inerte entre el implante y el cuerpo.

El resultado es una superficie que es altamente biocompatible, minimizando la respuesta inmunitaria, y extremadamente resistente al desgaste, reduciendo drásticamente la fricción y la generación de residuos nocivos.

La ventaja de un proceso sin electrodos

Una característica clave de la MPCVD es que utiliza energía de microondas, no electrodos eléctricos, para generar el plasma necesario para la deposición. Este diseño sin electrodos es fundamental para las aplicaciones biomédicas.

Reduce significativamente el riesgo de contaminación por material de electrodo, garantizando la pureza y seguridad del recubrimiento final del implante.

Estabilidad y control inigualables

El método MPCVD es conocido por su estabilidad y reproducibilidad. Permite ejecuciones de deposición continuas y de larga duración sin una disminución en la calidad de la película.

Este control del proceso significa que las propiedades del recubrimiento DLC, como su dureza, grosor y suavidad, se pueden adaptar con precisión para una aplicación específica. Un recubrimiento para una articulación de cadera de alto desgaste se puede optimizar de manera diferente al de un stent cardiovascular.

Comprensión de las compensaciones y consideraciones

Aunque es potente, la MPCVD es una técnica de fabricación avanzada con requisitos específicos que deben gestionarse para una implementación exitosa.

Costo y complejidad

Los sistemas MPCVD representan una inversión de capital significativa y requieren experiencia especializada para operar y mantener. El costo del proceso es un factor clave al evaluarlo para un producto en particular.

Adhesión del recubrimiento

El factor más crítico para el éxito de un implante recubierto es la adhesión del recubrimiento al sustrato. Una película DLC es inútil si se delamina. Se requiere un desarrollo de proceso significativo para garantizar una unión permanente entre el recubrimiento y el material del implante subyacente (por ejemplo, titanio o cromo-cobalto).

Escalabilidad y rendimiento

Aunque el proceso es escalable, la transición de la investigación de laboratorio a la fabricación de gran volumen requiere una optimización cuidadosa. Mantener una calidad constante en sustratos más grandes o para la producción en masa es un desafío de ingeniería principal que debe abordarse.

Tomar la decisión correcta para su aplicación

Su objetivo específico determinará qué beneficio de la MPCVD es más crítico aprovechar.

- Si su enfoque principal es extender la vida útil del implante: Aproveche la MPCVD para crear un recubrimiento DLC duro y de baja fricción que minimice el desgaste mecánico y la generación de residuos.

- Si su enfoque principal es mejorar la biocompatibilidad del paciente: Utilice la superficie químicamente inerte y ultralisa creada por la MPCVD para reducir la inflamación y las reacciones adversas de los tejidos.

- Si su enfoque principal es la fiabilidad de la fabricación: Capitalice la estabilidad y reproducibilidad del proceso MPCVD para garantizar recubrimientos consistentes y de alta calidad que cumplan con estrictas normas reglamentarias.

En última instancia, la MPCVD proporciona el control preciso necesario para diseñar la próxima generación de implantes biomédicos más seguros y duraderos.

Tabla de resumen:

| Contribución de la MPCVD | Beneficio clave |

|---|---|

| Recubrimiento de carbono tipo diamante (DLC) | Crea una superficie dura, de baja fricción y químicamente inerte. |

| Biocompatibilidad mejorada | Minimiza la respuesta inmunitaria y la inflamación al parecer inerte para el cuerpo. |

| Resistencia superior al desgaste | Reduce drásticamente el desgaste mecánico y la generación de partículas de residuos nocivos. |

| Proceso sin electrodos | Garantiza recubrimientos de alta pureza, libres de contaminación por material de electrodo. |

| Control preciso del proceso | Permite adaptar las propiedades del recubrimiento (dureza, grosor) para aplicaciones específicas. |

¿Listo para diseñar la próxima generación de implantes biomédicos?

Aproveche la excepcional experiencia en I+D y fabricación interna de KINTEK para integrar soluciones avanzadas de MPCVD en el desarrollo de sus dispositivos médicos. Nuestros sistemas de horno de alta temperatura, incluidas configuraciones especializadas de CVD/PECVD, se complementan con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de recubrimiento para implantes, stents y otros dispositivos críticos.

Contacte con KINTEL hoy mismo para analizar cómo nuestra tecnología puede ayudarle a crear implantes médicos más seguros, duraderos y de alto rendimiento.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Cuáles son los beneficios operativos de usar un horno tubular CVD? Mejore la precisión y la eficiencia en su laboratorio

- ¿Cuáles son las características clave de los hornos de tubo CVD para el procesamiento de materiales 2D? Desbloquee la síntesis de precisión para materiales superiores

- ¿Qué tendencias futuras se esperan en el desarrollo de los hornos tubulares CVD? Descubra sistemas más inteligentes y versátiles

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión