En esencia, la Deposición Química de Vapor Asistida por Plasma de Microondas (MPCVD) es un proceso de fabricación altamente controlado que permite el crecimiento de películas de carbono excepcionalmente puras y de baja tensión con propiedades adaptadas con precisión. Al utilizar energía de microondas para crear un plasma estable, la MPCVD permite la construcción a nivel atómico de materiales como el diamante, lo que la hace indispensable para aplicaciones industriales y electrónicas avanzadas donde la perfección del material no es negociable.

La ventaja fundamental de la MPCVD no es solo su capacidad para crear películas de carbono, sino su capacidad para el control a nivel atómico. Esta precisión permite a los ingenieros ir más allá de los materiales básicos y diseñar películas con características específicas y de alto rendimiento para entornos exigentes.

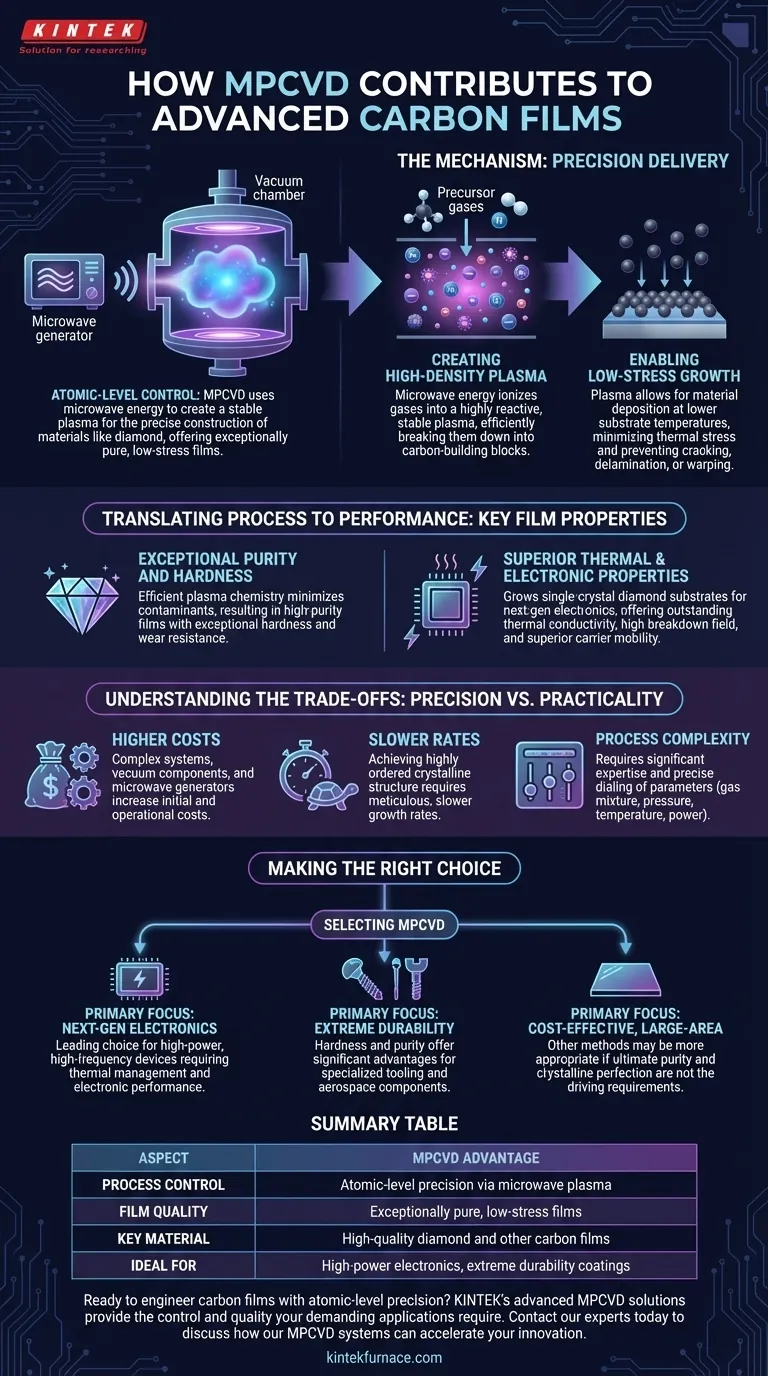

El Mecanismo: Cómo la MPCVD Ofrece Precisión

Las capacidades únicas de la MPCVD derivan directamente de su uso de energía de microondas para generar y mantener un plasma químico. Este enfoque proporciona un nivel de control que los métodos de deposición más antiguos no pueden igualar.

Creación de un Plasma de Alta Densidad

Los sistemas MPCVD introducen gases precursores (como el metano en un portador de hidrógeno) en una cámara de vacío. Luego, la energía de microondas se enfoca en esta cámara, ionizando el gas y creando un plasma denso y estable.

Este plasma es una mezcla altamente reactiva de iones, electrones y radicales. La alta energía y estabilidad del plasma generado por microondas descomponen eficientemente los gases precursores en sus bloques de construcción fundamentales de carbono.

Permitiendo el Crecimiento de Baja Tensión

A diferencia de la CVD térmica tradicional, que se basa únicamente en el calor elevado, el plasma de la MPCVD permite la deposición de material a temperaturas de sustrato significativamente más bajas.

Esta temperatura más baja minimiza la tensión térmica, evitando que la película se agriete, se delamine o se deforme. El resultado es una película de baja tensión que mantiene su integridad estructural y se adhiere fuertemente al sustrato subyacente.

Traduciendo el Proceso al Rendimiento: Propiedades Clave de la Película

El entorno controlado de la MPCVD se traduce directamente en propiedades de material superiores que desbloquean nuevas posibilidades tecnológicas.

Pureza y Dureza Excepcionales

La eficiencia de la química del plasma garantiza que se minimicen los contaminantes no deseados y las fases de carbono amorfo. Esto da como resultado películas de alta pureza, particularmente en el caso del diamante sintético, que exhiben una dureza y resistencia al desgaste excepcionales para recubrimientos industriales.

Propiedades Térmicas y Electrónicas Superiores

Para aplicaciones en electrónica avanzada, la MPCVD se utiliza para cultivar sustratos de diamante monocristalino. Estos materiales poseen propiedades sobresalientes que son críticas para los dispositivos de próxima generación.

Estas propiedades incluyen una conductividad térmica excepcional para la disipación de calor, un alto campo de ruptura para manejar voltajes elevados y una movilidad de portadores superior para velocidades de conmutación más rápidas. Esto permite una electrónica de alta frecuencia y alta potencia con mejor rendimiento y menor pérdida de energía.

Comprender las Compensaciones: Precisión frente a Practicidad

Si bien la MPCVD ofrece una calidad inigualable, es una herramienta especializada con compensaciones específicas que es importante comprender.

Costos Iniciales y Operativos Más Altos

Los sistemas MPCVD son complejos y requieren una inversión de capital significativa en comparación con las tecnologías de deposición más simples. El uso de componentes de alto vacío, generadores de microondas y sistemas de control de gas precisos contribuye a un mayor costo de propiedad.

Tasas de Deposición Más Lentas

La misma precisión que hace que la MPCVD sea tan valiosa a menudo requiere tasas de crecimiento más lentas. Lograr una estructura cristalina altamente ordenada como el diamante es un proceso meticuloso que no se puede apresurar, lo que lo hace menos adecuado para aplicaciones que requieren recubrimiento rápido y de gran volumen.

Complejidad del Proceso

Operar un sistema MPCVD requiere una experiencia significativa. Ajustar los parámetros exactos —mezcla de gases, presión, temperatura y potencia de microondas— para lograr una propiedad de película específica es una tarea compleja que exige un operador capacitado.

Tomar la Decisión Correcta para su Aplicación

La selección de MPCVD depende totalmente de si los beneficios de rendimiento justifican la inversión.

- Si su enfoque principal son los dispositivos electrónicos de próxima generación: La MPCVD es la opción líder para crear dispositivos de alta potencia y alta frecuencia donde la gestión térmica y el rendimiento electrónico son primordiales.

- Si su enfoque principal es la durabilidad extrema: Para herramientas especializadas, implantes médicos o componentes aeroespaciales, la dureza y pureza de las películas de diamante MPCVD ofrecen una ventaja de rendimiento significativa.

- Si su enfoque principal son los recubrimientos rentables de área grande: Otros métodos como la pulverización catódica (sputtering) o la CVD térmica pueden ser más apropiados para aplicaciones donde la pureza máxima y la perfección cristalina no son los requisitos principales.

En última instancia, la MPCVD permite a los ingenieros tratar las películas de carbono no como un simple recubrimiento, sino como un material diseñado para un propósito específico.

Tabla Resumen:

| Aspecto | Ventaja de la MPCVD |

|---|---|

| Control del Proceso | Precisión a nivel atómico a través de plasma de microondas |

| Calidad de la Película | Películas excepcionalmente puras y de baja tensión |

| Material Clave | Diamante de alta calidad y otras películas de carbono |

| Ideal Para | Electrónica de alta potencia, recubrimientos de durabilidad extrema |

¿Listo para diseñar películas de carbono con precisión a nivel atómico? Las soluciones MPCVD avanzadas de KINTEK, respaldadas por una I+D excepcional y fabricación interna, proporcionan el control y la calidad que requieren sus aplicaciones exigentes. Ya sea que esté desarrollando electrónica de próxima generación o necesite recubrimientos ultrarresistentes, nuestra experiencia y profundas capacidades de personalización están aquí para satisfacer sus necesidades experimentales únicas.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestros sistemas MPCVD pueden acelerar su innovación.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Cuáles son los beneficios operativos de usar un horno tubular CVD? Mejore la precisión y la eficiencia en su laboratorio

- ¿Qué tendencias futuras se esperan en el desarrollo de los hornos tubulares CVD? Descubra sistemas más inteligentes y versátiles

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión

- ¿Cuál es el proceso para sintetizar dicalcogenuros de metales de transición (TMD) utilizando hornos tubulares de CVD? Domina el crecimiento de películas delgadas de alta calidad