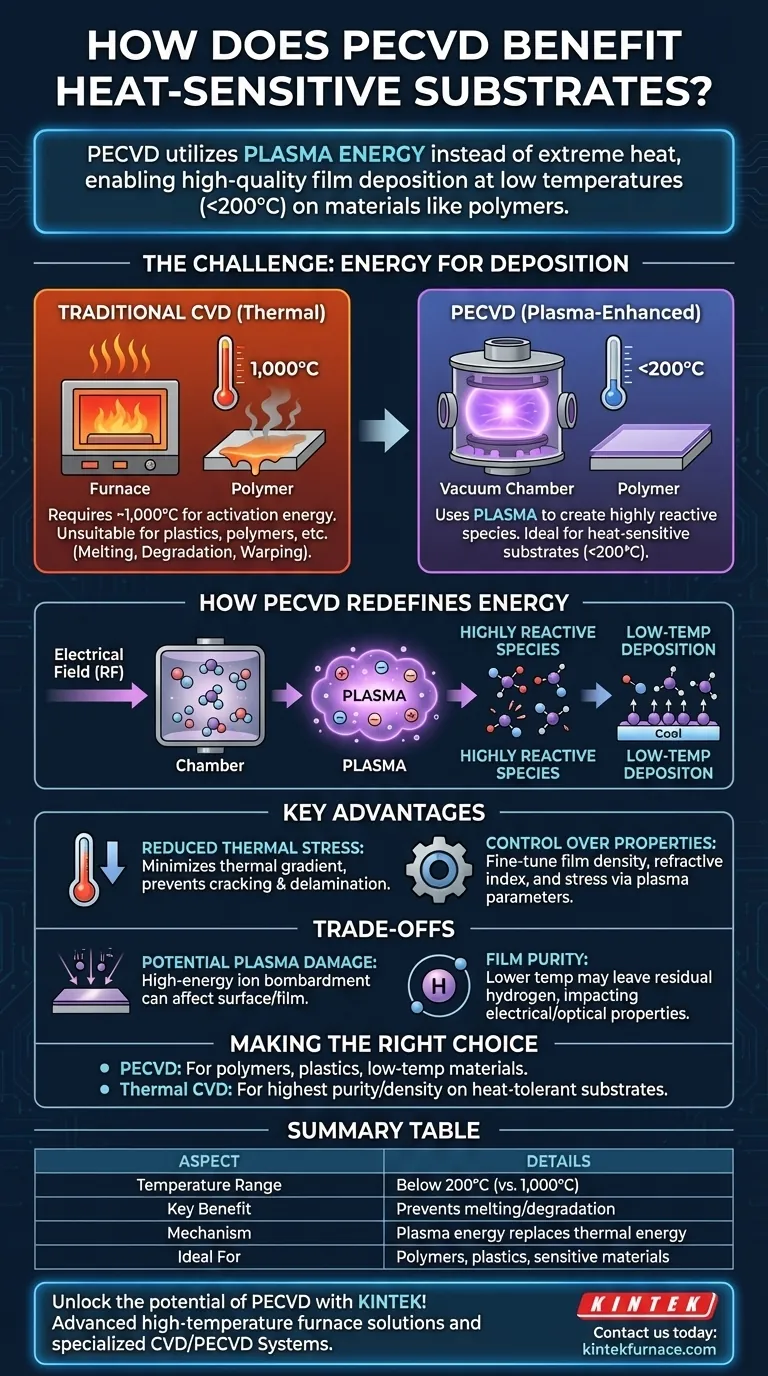

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) beneficia a los sustratos sensibles al calor al cambiar fundamentalmente la forma en que se suministra la energía de deposición. En lugar de depender del calor extremo como la Deposición Química de Vapor (CVD) tradicional, que opera alrededor de 1,000 °C, el PECVD utiliza plasma para impulsar las reacciones químicas a temperaturas mucho más bajas, a menudo por debajo de los 200 °C. Esto permite la deposición de películas de alta calidad en materiales como polímeros que de otro modo se derretirían, degradarían o deformarían.

La ventaja crítica del PECVD no es solo su menor temperatura de funcionamiento, sino su capacidad para sustituir la energía térmica bruta por energía de plasma. Esto crea la reactividad química necesaria para la deposición de la película sin someter el sustrato a niveles destructivos de calor.

El Desafío: Energía para la Deposición

Por qué el CVD Tradicional Requiere Calor Elevado

La Deposición Química de Vapor es un proceso en el que los gases precursores volátiles reaccionan o se descomponen en la superficie de un sustrato para producir una película delgada sólida.

Para que estas reacciones químicas ocurran, se requiere una cantidad significativa de energía de activación. En el CVD térmico tradicional, esta energía se suministra completamente calentando el sustrato a temperaturas muy altas, a menudo acercándose a los 1,000 °C.

El Problema para los Sustratos Sensibles

Este calor extremo hace que el CVD térmico sea completamente inadecuado para una amplia gama de materiales. Sustratos como plásticos, polímeros y ciertos metales o vidrios no pueden soportar tales temperaturas sin sufrir daños físicos o ser destruidos.

Cómo el PECVD Redefine la Fuente de Energía

Sustitución del Calor por Plasma

La tecnología PECVD evita la necesidad de calor elevado introduciendo una forma diferente de energía. Dentro de la cámara de PECVD, se aplica un campo eléctrico (típicamente una descarga luminiscente de radiofrecuencia) a los gases precursores.

Esta energía eléctrica ioniza el gas, transformándolo en plasma, un estado de la materia altamente energético que contiene iones, electrones y especies neutras reactivas.

Creación de Especies Altamente Reactivas

La clave del proceso es que la energía dentro del plasma es suficiente para descomponer las moléculas de gas precursor en iones y radicales altamente reactivos.

Estas especies reactivas están químicamente "preparadas" para formar una película. Requieren mucha menos energía térmica para reaccionar y unirse en la superficie del sustrato en comparación con sus contrapartes estables en fase gaseosa.

El Resultado: Deposición a Baja Temperatura

Debido a que el plasma proporciona la energía de activación necesaria, el sustrato en sí no necesita calentarse intensamente. El proceso puede funcionar eficazmente a temperaturas inferiores a 200 °C.

Este entorno de baja temperatura es lo que hace que el PECVD sea ideal para depositar películas de materiales como nitruro de silicio o silicio amorfo sobre sustratos sensibles al calor sin causar daño térmico.

Comprender las Ventajas Clave y las Compensaciones

Ventaja: Estrés Térmico Reducido

Incluso para sustratos que pueden tolerar algo de calor, una gran diferencia de temperatura entre el proceso de deposición caliente y el sustrato más frío crea estrés térmico. Esto puede hacer que la película depositada se agriete o se delamine.

La baja temperatura de funcionamiento del PECVD minimiza este gradiente térmico, lo que conduce a películas más estables y adherentes.

Ventaja: Control sobre las Propiedades de la Película

En el PECVD, los parámetros del proceso como la potencia del plasma y el flujo de gas se pueden ajustar independientemente de la temperatura. Esto otorga a los ingenieros un control preciso sobre la densidad y la energía del plasma.

Este control permite el ajuste fino de las propiedades finales de la película, como su densidad, índice de refracción y tensión interna, lo cual es más difícil en un sistema puramente térmico.

Compensación: Daño Potencial por Plasma

Si bien el plasma es el habilitador clave, también es una fuente de bombardeo de iones de alta energía. Si no se controla adecuadamente, este bombardeo puede causar daños microscópicos en la superficie del sustrato o en la película en crecimiento, afectando su rendimiento.

Compensación: Pureza de la Película

Los gases precursores de PECVD (como el silano, SiH₄) a menudo contienen hidrógeno. Debido a la menor temperatura del proceso, no todo este hidrógeno se expulsa de la película durante la deposición. Este hidrógeno residual puede afectar las propiedades eléctricas y ópticas de la película, un factor que debe considerarse para ciertas aplicaciones.

Tomar la Decisión Correcta para su Proyecto

Elegir un método de deposición requiere comprender su objetivo principal.

- Si su enfoque principal es la deposición sobre polímeros, plásticos u otros materiales de baja temperatura: El PECVD es la opción clara y, a menudo, la única viable.

- Si su enfoque principal es lograr la mayor pureza y densidad de película posible para un sustrato tolerante al calor: El CVD térmico puede ofrecer beneficios, ya que el calor elevado puede producir películas más densas con menos impurezas como el hidrógeno.

- Si su enfoque principal es ajustar propiedades específicas de la película como la tensión o la microestructura: El PECVD proporciona una ventana de proceso más amplia y más variables de control independientes que las alternativas térmicas.

En última instancia, comprender que el PECVD reemplaza la energía térmica por energía de plasma es la clave para aprovecharlo eficazmente para su material y aplicación específicos.

Tabla de Resumen:

| Aspecto | Detalles |

|---|---|

| Rango de Temperatura | Por debajo de 200 °C, frente a 1,000 °C para el CVD tradicional |

| Beneficio Clave | Previene el derretimiento, la degradación o la deformación de sustratos sensibles al calor |

| Mecanismo | Utiliza energía de plasma en lugar de energía térmica para las reacciones químicas |

| Ventajas | Estrés térmico reducido, mejor adhesión de la película, control sobre las propiedades de la película |

| Compensaciones | Posible daño por plasma, hidrógeno residual que afecta la pureza de la película |

| Ideal Para | Polímeros, plásticos y otros materiales de baja temperatura |

¡Desbloquee el potencial del PECVD para sus sustratos sensibles al calor con KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura, incluidos nuestros Sistemas CVD/PECVD especializados. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea que esté trabajando con polímeros, plásticos u otros materiales sensibles. ¡Contáctenos hoy para discutir cómo nuestras soluciones PECVD personalizadas pueden mejorar sus procesos de deposición e impulsar la innovación en su laboratorio!

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿Cuál es la diferencia entre PVD y PECVD? Elija la tecnología de recubrimiento de película delgada adecuada

- ¿Qué formas de energía se pueden aplicar en la CVD para iniciar reacciones químicas? Explore el calor, el plasma y la luz para obtener películas delgadas óptimas

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio