En la fabricación de semiconductores, la diferencia principal entre la Deposición Química de Vapor Mejorada por Plasma (PECVD) y la Deposición Química de Vapor (CVD) tradicional es la fuente de energía utilizada para impulsar la reacción. Mientras que la CVD tradicional se basa exclusivamente en la alta energía térmica (calor) para descomponer los gases precursores, la PECVD utiliza un plasma energizado para lograr el mismo resultado a temperaturas significativamente más bajas. Esta distinción no es meramente académica; cambia fundamentalmente qué materiales pueden procesarse y la calidad de las películas resultantes.

La elección central entre PECVD y CVD tradicional depende del presupuesto térmico de su proceso. El uso de plasma en PECVD desacopla la reacción química del calor elevado, lo que permite la deposición de películas delgadas de alta calidad en sustratos sensibles a la temperatura que se destruirían con los métodos de CVD tradicionales.

La diferencia fundamental: Fuente de energía

El método utilizado para suministrar energía a los gases precursores dicta las condiciones de operación y las capacidades del proceso de deposición.

CVD tradicional: El enfoque térmico

La CVD tradicional es conceptualmente sencilla. Los gases precursores se introducen en un horno de alta temperatura, que normalmente funciona alrededor de los 1.000°C. Este calor intenso proporciona la energía de activación necesaria para romper los enlaces químicos en los gases, permitiéndoles reaccionar y depositarse como una película delgada sólida en el sustrato.

PECVD: El enfoque mejorado por plasma

PECVD introduce un tercer componente: el plasma. El plasma es un gas ionizado, un estado de la materia de alta energía creado mediante la aplicación de un fuerte campo electromagnético (típicamente de radiofrecuencia) a los gases precursores.

Este plasma, no el calor intenso, proporciona la energía para descomponer las moléculas de gas en radicales reactivos. Debido a que la energía proviene del plasma, el propio sustrato puede permanecer a una temperatura mucho más baja, a menudo por debajo de los 200°C.

Ventajas clave del proceso PECVD

La capacidad de operar a bajas temperaturas otorga a la PECVD varias ventajas críticas en la fabricación moderna de semiconductores.

Permite la deposición en sustratos sensibles

Este es el beneficio más significativo de la PECVD. Muchos dispositivos avanzados se construyen con materiales, como ciertos metales, polímeros o dieléctricos de baja k, que no pueden soportar las altas temperaturas de la CVD tradicional.

PECVD permite la deposición de capas aislantes o de pasivación esenciales sobre estas estructuras terminadas sin causar daños, degradación o estrés térmico que podría conducir a la deformación de la oblea.

Calidad y control superiores de la película

Dado que la deposición no se impulsa por calor de fuerza bruta, la PECVD ofrece un control más preciso sobre la reacción. Esto da como resultado películas con mejor uniformidad, menor estrés y una menor probabilidad de agrietamiento. La energía del plasma se puede ajustar para optimizar las propiedades de la película, como la densidad y la composición química (estequiometría).

Eficiencia del proceso mejorada

Las temperaturas de operación más bajas se traducen directamente en un menor consumo de energía, lo que hace que el proceso sea más rentable. Además, algunos procesos PECVD pueden resultar en menos deposición no deseada en las paredes de la cámara, simplificando el mantenimiento y los ciclos de limpieza.

Entendiendo las compensaciones

Si bien PECVD es dominante en muchas aplicaciones, no es un reemplazo universal para la CVD tradicional. Un experto debe comprender los posibles inconvenientes.

Cuando la CVD térmica sobresale: Pureza y conformabilidad

Para ciertas aplicaciones, particularmente en el front-end-of-line (FEOL), la CVD tradicional de alta temperatura puede producir películas de pureza y cristalinidad excepcionales. Procesos como el crecimiento epitaxiario de silicio requieren la estructura altamente ordenada que un proceso térmico permite.

Además, la CVD térmica a menudo proporciona una conformabilidad superior, lo que significa que la película recubre zanjas y estructuras complejas de alta relación de aspecto de manera más uniforme que algunos procesos PECVD.

El riesgo de daño inducido por plasma

Los iones de alta energía dentro del plasma que permiten la reacción a baja temperatura también pueden ser una fuente de daño. Este bombardeo de iones puede introducir defectos en la superficie del sustrato o en la película en crecimiento, lo que puede ser perjudicial para el rendimiento de los dispositivos electrónicos sensibles.

Complejidad y costo del sistema

Los reactores PECVD son inherentemente más complejos que sus contrapartes térmicas tradicionales. Requieren generadores de energía de RF sofisticados, redes de adaptación de impedancia y sistemas avanzados de distribución de gas (cabezales de ducha) para crear y mantener un plasma estable y uniforme. Esto aumenta tanto el costo de capital inicial como la complejidad del mantenimiento continuo.

Tomando la decisión correcta para su proceso

Seleccionar el método de deposición correcto requiere una clara comprensión de los requisitos específicos de su película y las limitaciones del sustrato.

- Si su enfoque principal es la deposición en materiales sensibles a la temperatura: PECVD es la elección definitiva y a menudo la única, especialmente para procesos de back-end-of-line (BEOL) que involucran interconexiones metálicas.

- Si su enfoque principal es la mayor pureza y cristalinidad posible de la película para capas fundamentales: La CVD tradicional de alta temperatura es a menudo el método superior para tareas como la epitaxia.

- Si su enfoque principal es la deposición de películas dieléctricas estándar (SiN, SiO2) con buena calidad y alto rendimiento: PECVD es el estándar de la industria debido a su equilibrio entre calidad, velocidad y bajo presupuesto térmico.

Comprender la compensación fundamental entre la energía térmica y la energía de plasma es la clave para dominar la deposición moderna de películas delgadas.

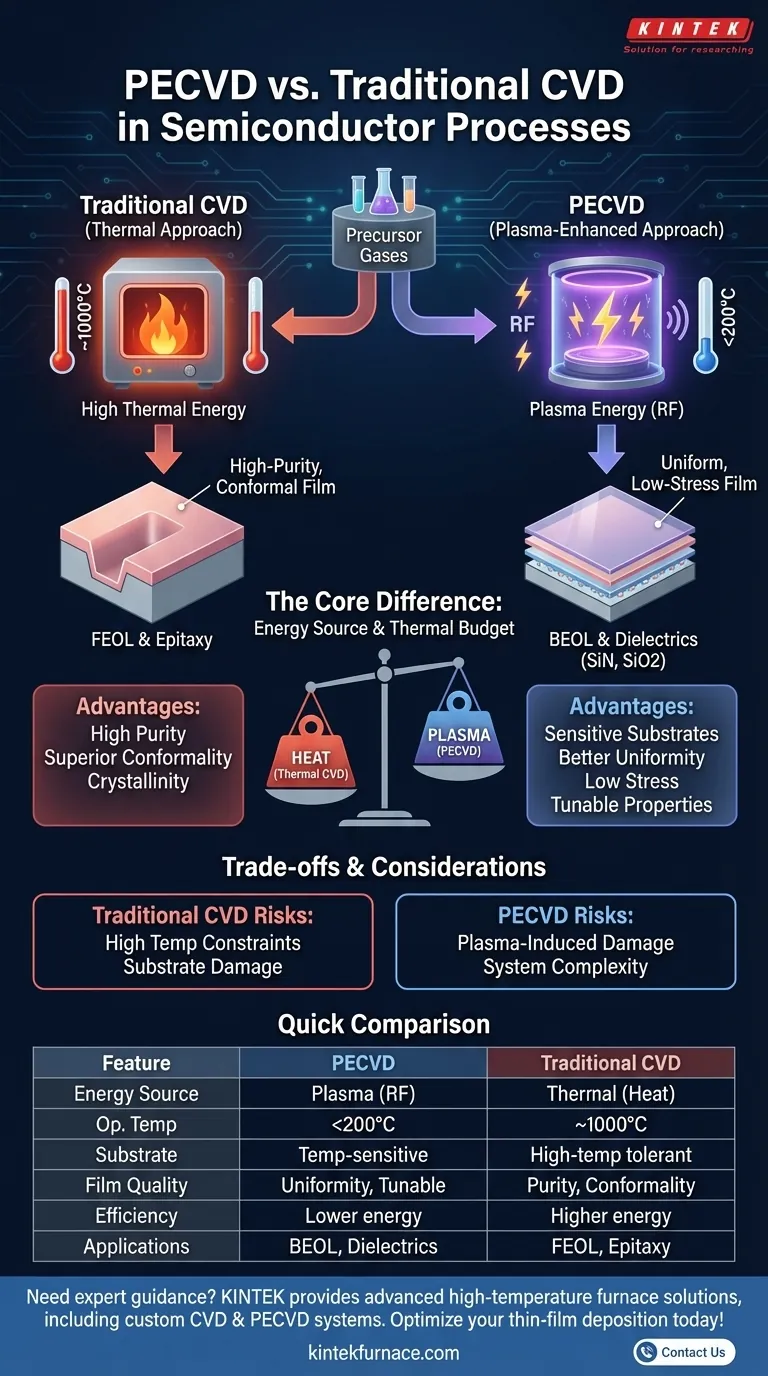

Tabla resumen:

| Característica | PECVD | CVD tradicional |

|---|---|---|

| Fuente de energía | Plasma (RF) | Térmica (Calor) |

| Temperatura de funcionamiento | Baja (p. ej., <200°C) | Alta (p. ej., ~1000°C) |

| Compatibilidad del sustrato | Materiales sensibles a la temperatura (p. ej., metales, polímeros) | Materiales tolerantes a altas temperaturas |

| Calidad de la película | Mejor uniformidad, menor estrés, propiedades ajustables | Mayor pureza, conformabilidad superior, cristalinidad |

| Eficiencia del proceso | Menor consumo de energía, menor deposición en la cámara | Mayor consumo de energía, sistema más simple |

| Aplicaciones | Procesos BEOL, películas dieléctricas (SiN, SiO2) | Procesos FEOL, crecimiento epitaxiario |

¿Necesita orientación experta para seleccionar el sistema CVD adecuado para sus procesos de semiconductores? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas PECVD y CVD tradicional. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para optimizar su deposición de películas delgadas y mejorar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases