La diferencia fundamental entre la deposición química de vapor asistida por plasma (PECVD) y la deposición química de vapor (CVD) convencional es la fuente de energía utilizada para impulsar la reacción. Mientras que la CVD tradicional depende exclusivamente de la alta energía térmica (calor) para descomponer los gases precursores, la PECVD utiliza un plasma de bajo consumo energético para lograr el mismo resultado a temperaturas significativamente más bajas. Esto permite a la PECVD depositar películas de alta calidad sobre materiales que se dañarían o destruirían por el calor intenso de un proceso CVD convencional.

La elección entre PECVD y CVD convencional es una elección entre fuentes de energía. La CVD tradicional utiliza energía térmica, requiriendo altas temperaturas. La PECVD utiliza energía de plasma, lo que permite la deposición a baja temperatura. Esta única diferencia determina qué sustratos se pueden usar, la calidad final de la película y los costos operativos.

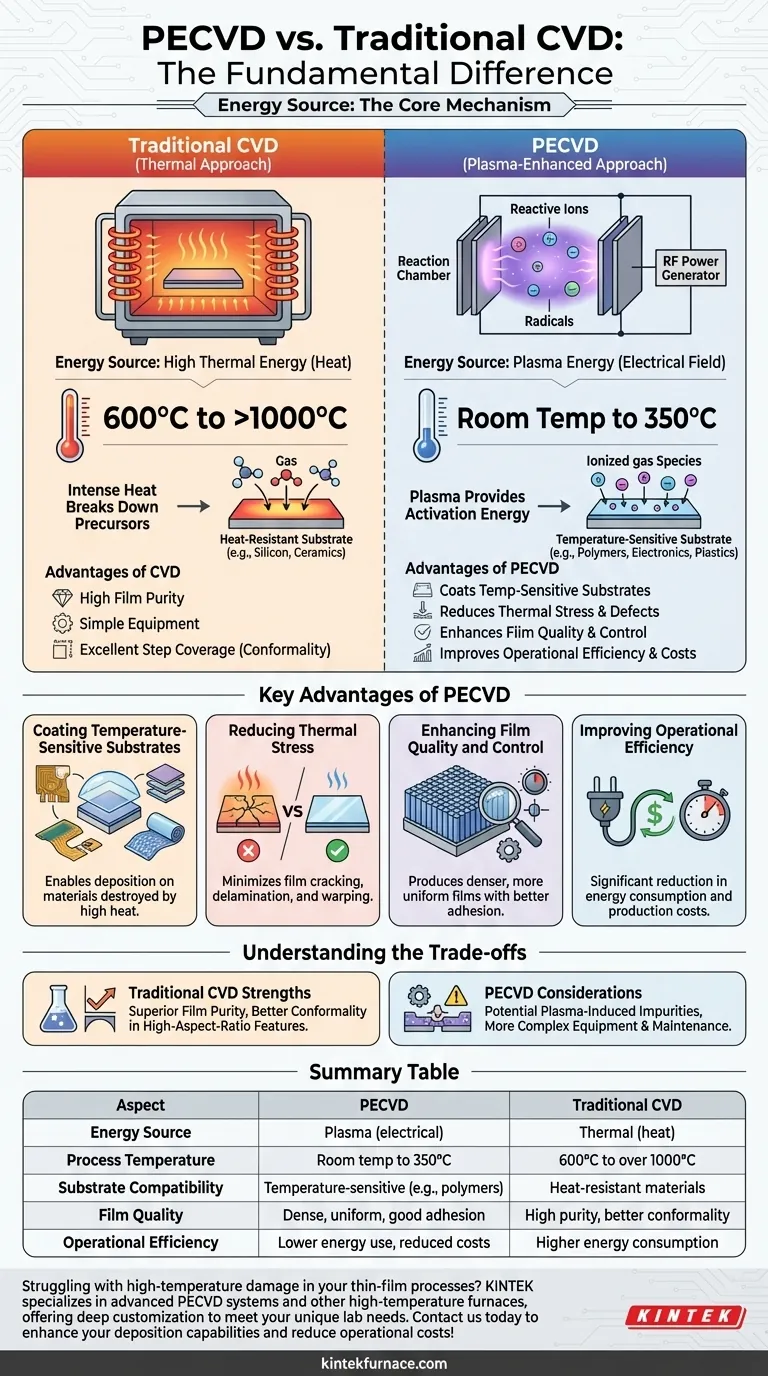

El mecanismo central: energía térmica vs. energía de plasma

Para comprender las diferencias prácticas, primero debe comprender cómo cada proceso suministra la energía necesaria para crear una película delgada a partir de un gas.

CVD tradicional: el enfoque térmico

La CVD convencional es conceptualmente sencilla. Los gases precursores se introducen en una cámara de reacción que contiene un sustrato calentado.

El calor intenso, que suele oscilar entre 600°C y más de 1000°C, proporciona la energía térmica necesaria para desencadenar reacciones químicas. Estas reacciones descomponen los gases en sus componentes atómicos, que luego se depositan sobre el sustrato caliente, construyendo gradualmente una película sólida.

PECVD: el enfoque mejorado con plasma

La PECVD reemplaza la mayor parte de la energía térmica requerida con energía eléctrica. Se aplica un campo eléctrico al gas precursor, creando un plasma, un gas ionizado que contiene iones altamente reactivos y radicales libres.

Estas especies reactivas son mucho más químicamente volátiles que las moléculas de gas originales. Reaccionan y se depositan fácilmente sobre el sustrato incluso a bajas temperaturas, típicamente entre temperatura ambiente y 350°C. El plasma proporciona la energía de activación, no el calor.

Ventajas clave del proceso PECVD

El uso de plasma en lugar de altas temperaturas confiere a la PECVD varias ventajas distintas que la hacen esencial para la fabricación moderna, particularmente en semiconductores y electrónica.

Recubrimiento de sustratos sensibles a la temperatura

Esta es la ventaja más significativa de la PECVD. La baja temperatura del proceso permite la deposición de películas sobre materiales que no pueden soportar altas temperaturas.

Esto incluye sustratos como polímeros, plásticos y ciertos metales o componentes electrónicos ensamblados. Un proceso CVD tradicional simplemente los derretiría, deformaría o destruiría.

Reducción del estrés térmico

Incluso para sustratos que pueden soportar altas temperaturas, las temperaturas extremas de la CVD convencional pueden inducir un estrés térmico significativo. Esto conduce a la fisuración de la película, delaminación o deformación del sustrato.

El entorno de baja temperatura de la PECVD minimiza este estrés, lo que resulta en películas más duraderas y fiables con una menor densidad de defectos.

Mejora de la calidad y el control de la película

La energía del plasma permite una alta tasa de deposición manteniendo un excelente control sobre las propiedades de la película.

La PECVD puede producir películas que son más densas, más uniformes y tienen mejor adhesión que las de algunas alternativas de CVD a baja temperatura. Los parámetros del plasma se pueden ajustar para controlar con precisión las características de la película, como la estequiometría y el estrés.

Mejora de la eficiencia operativa

Al eliminar la necesidad de un calentamiento extremo, la PECVD reduce significativamente el consumo de energía y los costos de producción.

La limpieza de la cámara también puede ser más fácil y rápida, ya que las temperaturas más bajas a menudo resultan en menos residuos adheridos en comparación con los reactores de alta temperatura, lo que mejora el tiempo de actividad y el rendimiento general del equipo.

Comprensión de las compensaciones

Aunque la PECVD es increíblemente versátil, la CVD convencional no es obsoleta. Sigue siendo la opción superior para aplicaciones específicas donde se requieren sus características únicas.

Pureza y composición de la película

El plasma en un proceso PECVD a veces puede llevar a la incorporación de otros elementos (como hidrógeno de los gases precursores) en la película. Para aplicaciones que exigen la máxima pureza del material, la reacción más limpia y térmicamente impulsada de la CVD convencional puede ser preferible, siempre que el sustrato pueda tolerar el calor.

Simplicidad del equipo

Un reactor de CVD térmico tradicional es, en esencia, un horno de alta temperatura con control de flujo de gas. Un sistema PECVD es más complejo, ya que requiere generadores de energía de RF, redes de adaptación de impedancia y tecnología de vacío más sofisticada para generar y mantener el plasma. Esto puede traducirse en mayores costos iniciales del equipo y complejidad de mantenimiento.

Cobertura de paso en características de alta relación de aspecto

Para depositar películas dentro de zanjas muy profundas y estrechas (estructuras de alta relación de aspecto), la CVD de alta temperatura a veces puede proporcionar una mejor conformidad, o cobertura de paso. La alta energía térmica proporciona a los átomos depositados una mayor movilidad superficial, lo que les permite migrar y recubrir uniformemente topografías complejas de manera más efectiva que la deposición más direccional típica de algunos procesos PECVD.

Tomar la decisión correcta para su aplicación

La selección del método de deposición correcto requiere que las capacidades del proceso se ajusten a sus objetivos técnicos y económicos específicos.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura: PECVD es la única opción viable. Su naturaleza de baja temperatura es su ventaja definitoria.

- Si su enfoque principal es la mayor pureza posible de la película en un sustrato robusto: Se debe evaluar la CVD convencional, ya que evita la posible contaminación inducida por el plasma.

- Si su enfoque principal es reducir el costo operativo y el uso de energía para la producción de alto volumen: La PECVD es generalmente la solución más eficiente y rentable.

- Si su enfoque principal es lograr una conformidad perfecta en zanjas profundas: La CVD convencional de alta temperatura a menudo tiene una ventaja debido a la movilidad mejorada de los átomos de la superficie.

En última instancia, su decisión depende del presupuesto térmico de su sustrato y de las propiedades específicas de la película que su aplicación exige.

Tabla resumen:

| Aspecto | PECVD | CVD tradicional |

|---|---|---|

| Fuente de energía | Plasma (eléctrico) | Térmica (calor) |

| Temperatura del proceso | Temperatura ambiente a 350°C | 600°C a más de 1000°C |

| Compatibilidad del sustrato | Sensible a la temperatura (ej., polímeros, electrónica) | Materiales resistentes al calor |

| Calidad de la película | Densa, uniforme, buena adhesión | Alta pureza, mejor conformidad |

| Eficiencia operativa | Menor consumo de energía, costos reducidos | Mayor consumo de energía |

¿Lucha con daños por alta temperatura en sus procesos de películas delgadas? KINTEK se especializa en sistemas avanzados de PECVD y otros hornos de alta temperatura, ofreciendo una profunda personalización para satisfacer las necesidades únicas de su laboratorio. Nuestra experiencia en I+D y fabricación interna garantiza soluciones fiables y eficientes para aplicaciones sensibles a la temperatura. Contáctenos hoy para mejorar sus capacidades de deposición y reducir los costos operativos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico