En esencia, la generación de plasma en un sistema de Deposición Química de Vapor Asistida por Plasma (PECVD) es el proceso de convertir un gas neutro y de baja presión en un estado ionizado y energizado. Esto se logra aplicando un fuerte campo eléctrico entre dos electrodos dentro de la cámara de reacción, lo que arranca electrones de las moléculas de gas y crea una mezcla altamente reactiva de iones, electrones y radicales neutros.

El objetivo de generar plasma no es simplemente crear luz y energía, sino activar reacciones químicas a bajas temperaturas. El método específico utilizado para suministrar esta energía —ya sea Radiofrecuencia (RF), CC o algo más— controla directamente las características del plasma y, en última instancia, las propiedades finales de la película delgada depositada.

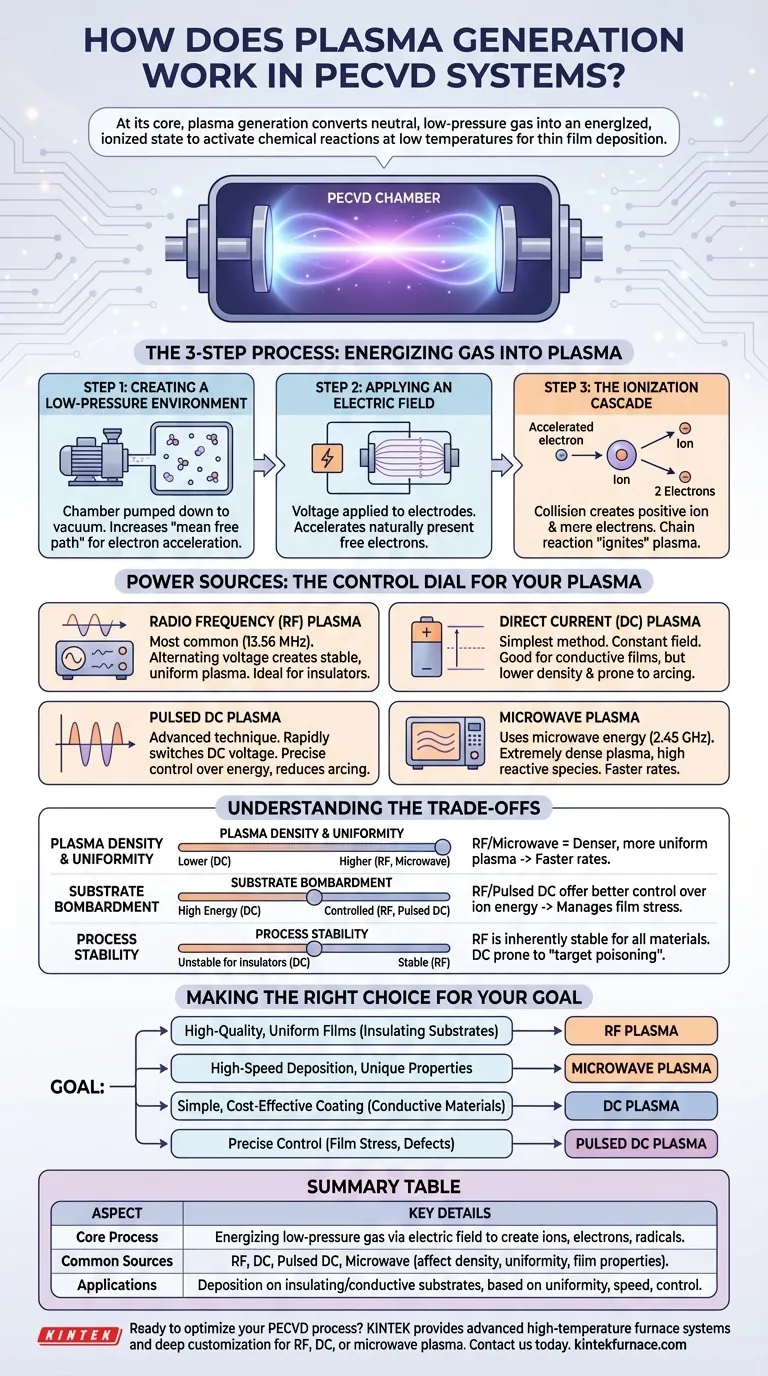

El Principio Fundamental: Energizar el Gas a Plasma

Para entender el PECVD, primero debe comprender el proceso de tres pasos para crear un plasma estable y útil para la deposición.

Paso 1: Creación de un Entorno de Baja Presión

Antes de aplicar cualquier energía, la cámara de reacción se bombea para alcanzar una baja presión. Este entorno de vacío es fundamental porque reduce la densidad de las moléculas de gas.

Esto aumenta la "trayectoria libre media" —la distancia promedio que una partícula puede viajar antes de colisionar con otra— permitiendo que los electrones se aceleren y adquieran una energía significativa del campo eléctrico.

Paso 2: Aplicación de un Campo Eléctrico

Una vez alcanzada la baja presión deseada, se aplica un voltaje a los electrodos dentro de la cámara. Esto crea un potente campo eléctrico que impregna el gas precursor.

Un pequeño número de electrones libres presentes de forma natural son acelerados inmediatamente por este campo, ganando energía cinética a medida que viajan a través del gas.

Paso 3: La Cascada de Ionización

Aquí es donde el plasma "se enciende". Un electrón acelerado colisiona con un átomo o molécula de gas neutro, expulsando otro electrón.

Esta colisión crea un ion positivo y dos electrones libres. Estos dos electrones son entonces acelerados por el campo, lo que conduce a más colisiones y crea cuatro electrones, luego ocho, y así sucesivamente. Esta reacción en cadena, conocida como cascada de ionización, transforma rápidamente el gas neutro en un plasma parcialmente ionizado.

Fuentes de Energía: El Dial de Control de su Plasma

El "sabor" del plasma —su densidad, energía y estabilidad— está determinado por el tipo de fuente de alimentación utilizada para crear el campo eléctrico.

Plasma de Radiofrecuencia (RF)

Este es el método más común en PECVD. Se aplica un voltaje alterno a una alta frecuencia, típicamente el estándar industrial de 13.56 MHz, a los electrodos.

Debido a que la polaridad del voltaje cambia millones de veces por segundo, los electrones oscilan rápidamente en la cámara, manteniendo un plasma muy estable y uniforme. La RF es muy efectiva para depositar películas aislantes donde no se puede mantener una corriente continua (CC).

Plasma de Corriente Continua (CC) y CC Pulsada

Una fuente de Corriente Continua (CC) es el método más simple, que crea un campo eléctrico constante. A menudo se utiliza para depositar películas conductoras, pero produce un plasma de menor densidad y es propenso a arcos eléctricos.

La CC Pulsada es una técnica más avanzada. Al encender y apagar rápidamente el voltaje de CC, permite un control más preciso sobre la energía del plasma y reduce los arcos eléctricos, lo cual es fundamental para controlar la tensión y la calidad de la película.

Plasma de Microondas

En este método, se utiliza energía de microondas (típicamente a 2.45 GHz) para energizar los electrones. Este enfoque puede crear un plasma extremadamente denso con una alta concentración de especies reactivas.

Esta alta densidad a menudo conduce a tasas de deposición más rápidas y puede permitir la formación de propiedades de material únicas, aunque el equipo suele ser más complejo.

Comprender las Compensaciones: Por qué Importa la Fuente de Energía

La elección de la fuente de energía es una decisión de ingeniería crítica con consecuencias directas para su proceso y resultados.

Densidad y Uniformidad del Plasma

Las fuentes de RF y microondas generan plasmas mucho más densos y espacialmente uniformes en comparación con los sistemas de CC simples. Una mayor densidad significa que hay más especies reactivas disponibles, lo que generalmente se traduce en una tasa de deposición más rápida.

Bombardeo del Sustrato

La energía de los iones que golpean la superficie de su sustrato tiene un profundo impacto en las propiedades de la película. Un plasma de CC continuo puede provocar un bombardeo de alta energía, mientras que la RF y la CC Pulsada ofrecen un mejor control sobre la energía de los iones, lo que ayuda a gestionar la tensión, la densidad y la adhesión de la película.

Estabilidad del Proceso

El plasma de RF es inherentemente estable y fiable para una amplia gama de materiales, incluidos los dieléctricos (aislantes). El plasma de CC puede ser inestable al depositar materiales aislantes, ya que la carga se acumula en la superficie y altera el campo eléctrico, un fenómeno conocido como "envenenamiento del objetivo".

Tomar la Decisión Correcta para su Objetivo

La elección del método de generación de plasma debe dictarse por los requisitos específicos de la película que está creando.

- Si su enfoque principal son las películas uniformes y de alta calidad en sustratos aislantes: El plasma de RF es la opción convencional y más fiable.

- Si su enfoque principal es la deposición a alta velocidad o el logro de propiedades de material únicas: El plasma de microondas ofrece la mayor densidad, lo que permite tasas más rápidas y químicas novedosas.

- Si su enfoque principal es el recubrimiento simple y rentable sobre materiales conductores: Un sistema de CC estándar puede ser suficiente para sus necesidades.

- Si su enfoque principal es el control preciso de la tensión de la película y la prevención de defectos: La CC Pulsada proporciona una herramienta potente para gestionar finamente la energía de los iones y la estabilidad del proceso.

Comprender cómo se genera el plasma lo transforma de una "caja negra" a un instrumento ajustable para la ingeniería de materiales a nivel atómico.

Tabla de Resumen:

| Aspecto de la Generación de Plasma | Detalles Clave |

|---|---|

| Proceso Central | Energizar gas de baja presión mediante campo eléctrico para crear iones, electrones y radicales para reacciones químicas a bajas temperaturas. |

| Fuentes de Energía Comunes | Radiofrecuencia (RF), Corriente Continua (CC), CC Pulsada y Microondas, cada una afectando la densidad del plasma, la uniformidad y las propiedades de la película. |

| Aplicaciones Principales | Deposición de películas delgadas en sustratos aislantes o conductores, con opciones basadas en las necesidades de uniformidad, velocidad y control. |

¿Listo para optimizar su proceso PECVD con soluciones de plasma personalizadas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar sistemas de horno de alta temperatura avanzados, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales únicos, ya sea que trabaje con plasma de RF, CC o microondas para una deposición de película delgada superior. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y los resultados de su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura