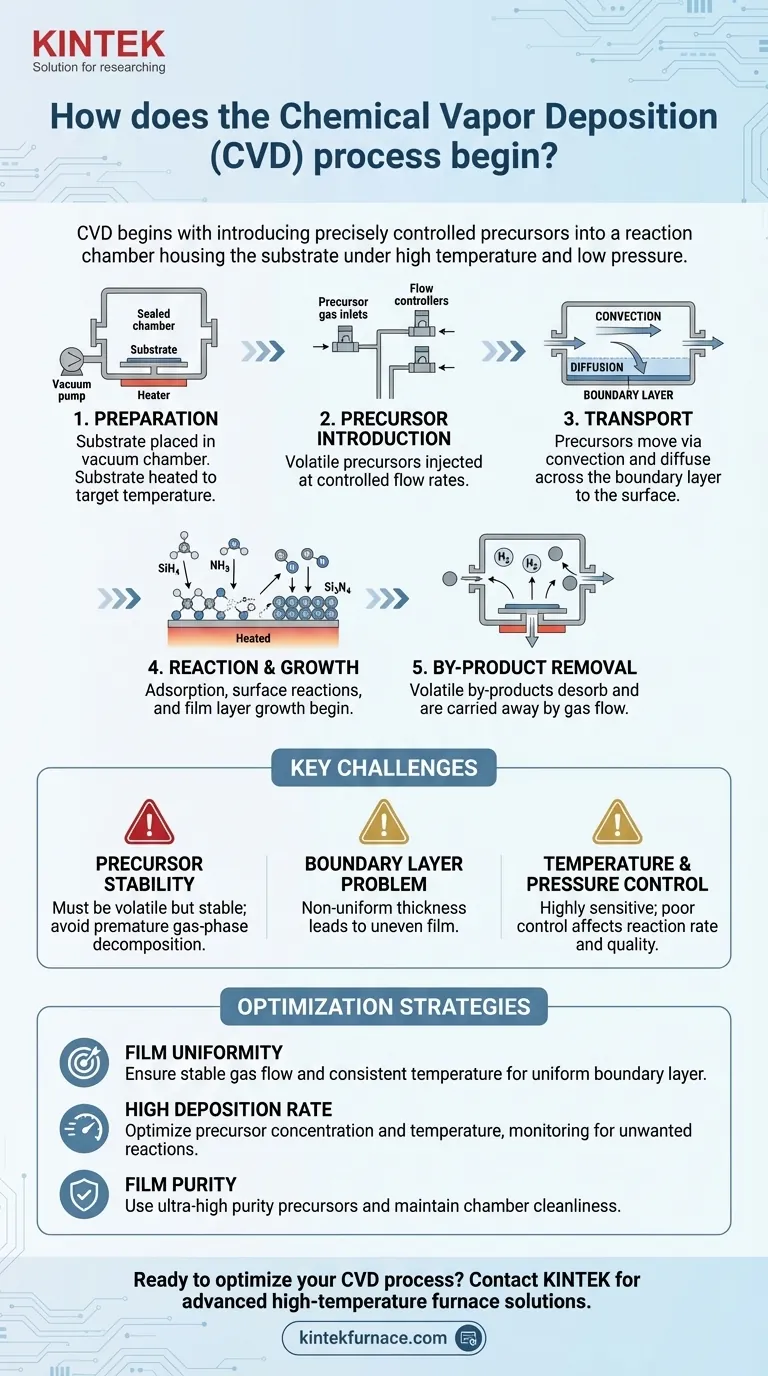

El proceso de Deposición Química de Vapor (CVD) comienza introduciendo reactivos gaseosos o líquidos controlados con precisión, conocidos como precursores, en una cámara de reacción que alberga el material objetivo, o sustrato. Estos precursores volátiles se seleccionan porque contienen los elementos específicos necesarios para la película final. La cámara en sí se prepara bajo condiciones cuidadosamente gestionadas, como alta temperatura y baja presión, para facilitar la reacción inminente.

El inicio de la CVD no es simplemente inyectar un gas; se trata de establecer un entorno altamente controlado. Los pasos iniciales están diseñados para transportar moléculas precursoras volátiles a un sustrato, preparando el escenario para las reacciones químicas que construyen una película sólida, átomo por átomo.

Las Etapas Fundamentales de la Deposición

Para comprender verdaderamente cómo comienza la CVD, debemos observar la secuencia de eventos que preceden al crecimiento real de la película. Es un proceso de preparación meticulosa y transporte controlado.

Preparación del Sustrato y la Cámara

Antes de que pueda ocurrir cualquier reacción, el entorno debe perfeccionarse. El sustrato, el material a recubrir, como una oblea de silicio, se coloca físicamente dentro de la cámara de reacción.

Luego, la cámara se sella y, a menudo, se lleva a un vacío, muy por debajo de la presión atmosférica. Esto elimina los contaminantes y otorga a los operadores un control preciso sobre la atmósfera. El sustrato se calienta a una temperatura objetivo específica necesaria para impulsar la reacción química.

Introducción de los Precursores

Este es el comienzo activo del proceso. Uno o más precursores, que son compuestos químicos volátiles en forma de gas o líquido vaporizado, se introducen en la cámara a un caudal controlado.

Cada precursor se elige para contribuir con átomos específicos a la película final. Por ejemplo, para crear una película de nitruro de silicio (Si₃N₄), se podrían usar precursores como silano (SiH₄) y amoníaco (NH₃).

Transporte a la Superficie

Una vez dentro de la cámara, las moléculas precursoras no recubren instantáneamente el sustrato. Primero deben viajar desde la entrada de gas hasta la superficie del sustrato.

Este viaje ocurre de dos maneras principales. Primero, la convección es el movimiento masivo del gas, que transporta los precursores por toda la cámara. A medida que el gas se acerca al sustrato, se forma una "capa límite" de gas delgada y estancada. Los precursores deben entonces cruzar esta capa a través de la difusión para alcanzar finalmente la superficie.

De Gas a Sólido: La Cascada de Reacción

Las etapas iniciales de introducción y transporte de precursores están diseñadas para permitir una cascada de eventos químicos que finalmente forman la película sólida.

Adsorción y Reacciones Superficiales

Cuando una molécula precursora llega al sustrato, puede "pegarse" a la superficie caliente en un proceso llamado adsorción.

Impulsadas por la energía térmica del sustrato calentado, las moléculas precursoras adsorbidas se descomponen o reaccionan con otros precursores. Esta reacción superficial es el núcleo de la CVD; rompe enlaces químicos, deposita los átomos deseados en la superficie y forma la nueva capa sólida.

Crecimiento de la Película y Eliminación de Subproductos

Los átomos depositados se unen al sustrato y entre sí, iniciando el crecimiento de una película delgada y uniforme. El proceso está diseñado para construir esta película capa por capa, a veces molécula por molécula, asegurando alta calidad y control.

Las reacciones químicas también crean moléculas no deseadas conocidas como subproductos volátiles. Estos subproductos se desorben (se despegan) de la superficie y son arrastrados por el flujo de gas continuo, saliendo de la cámara como escape.

Comprender los Desafíos Clave

Los pasos iniciales de la CVD son críticos, y varios desafíos deben gestionarse para asegurar una deposición exitosa. Empezar mal comprometerá todo el resultado.

Elección y Estabilidad del Precursor

La elección del precursor es fundamental. Debe ser lo suficientemente volátil para ser transportado como gas, pero lo suficientemente estable como para no descomponerse prematuramente en la fase gaseosa. Las reacciones no deseadas en fase gaseosa pueden formar partículas que caen sobre el sustrato, creando defectos en la película.

El Problema de la Capa Límite

La capa límite estancada puede actuar como un cuello de botella, ralentizando la tasa a la que los precursores llegan a la superficie. Si esta capa no es uniforme en todo el sustrato, conducirá a una película no uniforme, donde algunas áreas son más gruesas que otras.

Control de Temperatura y Presión

El proceso es muy sensible a la temperatura y la presión. Si la temperatura es demasiado baja, las reacciones superficiales no ocurrirán de manera eficiente, lo que resultará en un crecimiento lento o nulo. Si es demasiado alta, los precursores pueden reaccionar en fase gaseosa antes de llegar a la superficie, agotando los reactivos y creando partículas contaminantes.

Tomar la Decisión Correcta para su Objetivo

La forma en que gestione el comienzo del proceso de CVD impacta directamente en la calidad de su película final. Su enfoque debe alinearse con su objetivo principal.

- Si su enfoque principal es la uniformidad de la película: Concéntrese en crear un flujo de gas estable y predecible y en mantener una temperatura extremadamente constante en todo el sustrato para asegurar una capa límite uniforme.

- Si su enfoque principal es una alta tasa de deposición: Utilice concentraciones de precursor más altas y temperaturas óptimas, pero controle cuidadosamente el inicio de las reacciones en fase gaseosa que podrían degradar la calidad de la película.

- Si su enfoque principal es la pureza de la película: Su primera prioridad debe ser el uso de gases precursores de ultra alta pureza y asegurar la integridad y limpieza absolutas de la cámara de reacción.

Dominar los pasos iniciales de suministro de precursores y control ambiental transforma la CVD de un procedimiento complejo a una herramienta predecible y poderosa de ingeniería de materiales.

Tabla Resumen:

| Etapa | Acciones Clave | Propósito |

|---|---|---|

| Preparación | Colocar sustrato, vacío de la cámara, calentar sustrato | Eliminar contaminantes, establecer condiciones de reacción |

| Introducción del Precursor | Inyectar gases/vapores volátiles a flujo controlado | Suministrar elementos para la deposición de la película |

| Transporte | Convección y difusión a través de la capa límite | Entregar precursores a la superficie del sustrato |

| Reacción | Adsorción, descomposición, reacciones superficiales | Iniciar el crecimiento de la película sólida |

| Eliminación de Subproductos | Desorción y escape de subproductos volátiles | Mantener la pureza y la deposición continua |

¿Listo para optimizar su proceso de CVD para películas delgadas superiores? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a las necesidades de su laboratorio. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para cumplir con precisión con sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar sus resultados de deposición con equipos confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación