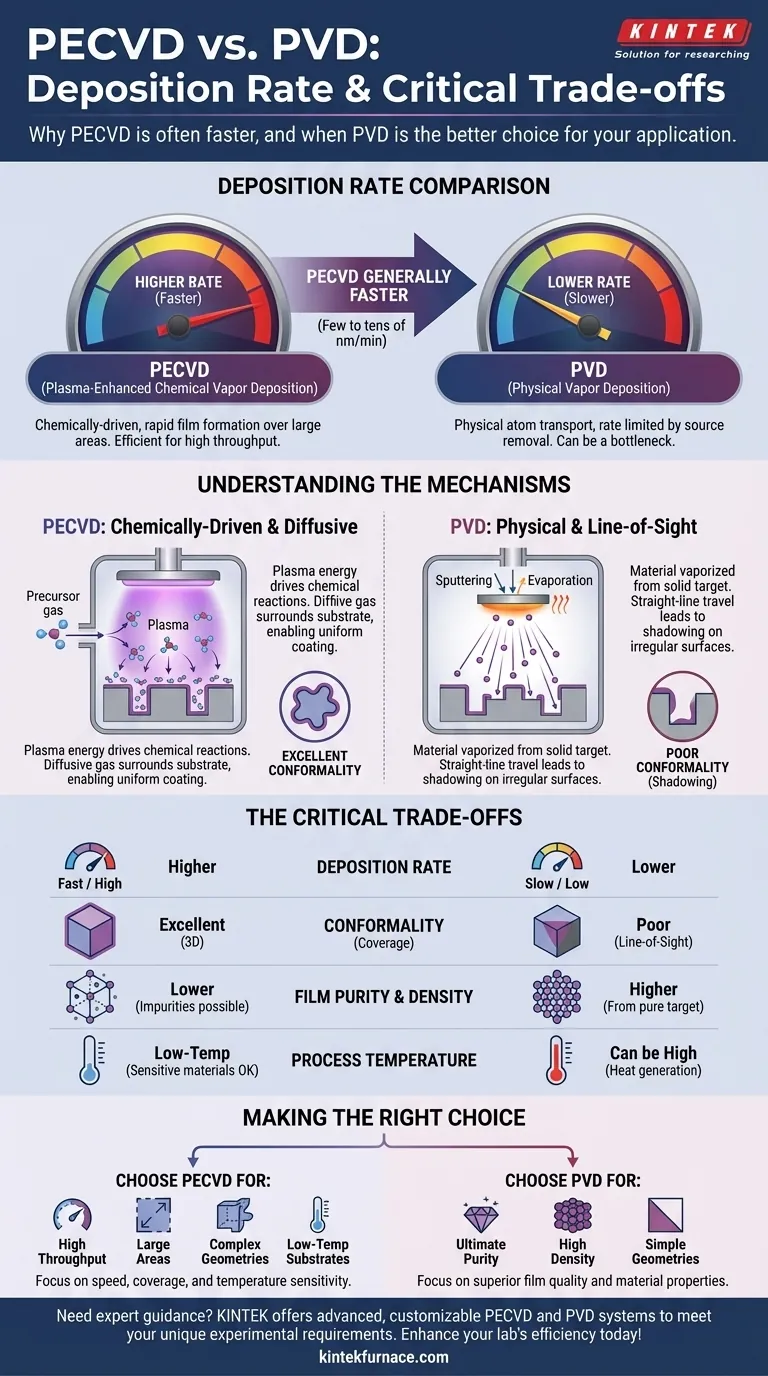

Generalmente, PECVD ofrece tasas de deposición más altas que PVD. Esto se debe a que la Deposición Química de Vapor Mejorada por Plasma (PECVD) es un proceso impulsado químicamente que puede formar películas más rápidamente sobre grandes áreas, lo que lo hace altamente eficiente para aplicaciones donde el rendimiento es una métrica clave de fabricación.

Si bien PECVD es típicamente más rápido, la elección entre este y la Deposición Física de Vapor (PVD) no se trata solo de velocidad. La decisión depende de un compromiso crítico entre la alta tasa de PECVD y su excelente cobertura superficial versus la pureza y densidad superiores de la película de PVD.

Comprendiendo los Mecanismos Centrales

Para entender la diferencia en las tasas, primero debemos observar cómo funciona fundamentalmente cada proceso. El mecanismo dicta la velocidad, la calidad y la aplicación de la película resultante.

PECVD: Un Proceso Impulsado Químicamente

PECVD es un tipo de Deposición Química de Vapor. Utiliza un campo eléctrico para crear plasma de baja temperatura, que proporciona la energía necesaria para impulsar las reacciones químicas.

Se introducen gases precursores en una cámara de vacío, y el plasma los descompone. Estas especies químicas reactivas se depositan luego sobre el sustrato, formando una película sólida. El proceso es difusivo, lo que significa que el gas reactivo rodea el sustrato.

La tasa de deposición en PECVD se puede controlar activamente aumentando la potencia del plasma o el caudal del gas precursor, lo que acelera las reacciones químicas.

PVD: Un Proceso Físico de Línea de Visión

La Deposición Física de Vapor funciona vaporizando material de una fuente sólida (un "blanco") y haciendo que se condense en el sustrato. Este es un mecanismo puramente físico.

Los dos tipos principales son la pulverización catódica (bombardear el blanco con iones) y la evaporación (calentar el blanco hasta que se vaporiza).

Fundamentalmente, PVD es un proceso de línea de visión. Los átomos vaporizados viajan en línea recta desde el blanco hasta el sustrato, de forma muy parecida a un bote de pintura en aerosol.

Una Comparación Directa de la Tasa de Deposición

Si bien los parámetros del proceso para materiales específicos pueden variar, una comparación general destaca la ventaja de PECVD en velocidad para muchas aplicaciones comunes.

Por qué PECVD es a menudo más rápido

La reacción química en PECVD se puede escalar de manera muy efectiva. Al suministrar más gas precursor y energía de plasma, se puede generar una alta concentración de especies reactivas en toda la cámara, lo que permite un rápido crecimiento de la película en una gran superficie.

La tasa de PVD está limitada por la eficiencia de la eliminación y el transporte físico de átomos desde el blanco. Esto puede convertirse en un cuello de botella, especialmente al intentar recubrir superficies grandes o complejas de manera uniforme.

Rangos de Tasa Típicos

Si bien los números exactos dependen del material y el equipo, las tasas de PECVD a menudo se encuentran en el rango de unos pocos a decenas de nanómetros por minuto.

Esta tasa es altamente efectiva para la producción a escala industrial donde el tiempo de recubrimiento por sustrato es un factor de costo crítico.

Comprendiendo los Compromisos Más Allá de la Velocidad

Una tasa de deposición más rápida no siempre es mejor. Las diferencias fundamentales entre los procesos crean compromisos críticos en la calidad de la película y la idoneidad de la aplicación.

Calidad de la Película y Conformabilidad

Este es un factor diferenciador importante. Debido a que PECVD es un proceso difusivo impulsado por gases, proporciona una excelente conformabilidad. Puede recubrir uniformemente superficies 3D complejas, incluyendo zanjas y paredes laterales.

La naturaleza de línea de visión de PVD resulta en una baja conformabilidad. Las áreas que no están directamente frente a la fuente reciben poco o ningún recubrimiento, creando efectos de "sombreado" en superficies irregulares.

Temperatura y Compatibilidad del Sustrato

PECVD es un proceso de baja temperatura. El uso de plasma proporciona la energía de reacción, por lo que el sustrato en sí no necesita calentarse a altas temperaturas. Esto hace que PECVD sea ideal para recubrir materiales sensibles a la temperatura como plásticos o polímeros.

Los procesos de PVD, particularmente la pulverización catódica, pueden generar un calor significativo en la superficie del sustrato, limitando su uso con materiales sensibles.

Pureza y Densidad de la Película

PVD generalmente produce películas con mayor pureza y densidad. El material se transfiere directamente de un blanco sólido de alta pureza al sustrato con una contaminación mínima.

Las películas de PECVD pueden contener impurezas de los gases precursores, como hidrógeno incorporado. Esto puede resultar en una película menos densa con diferentes propiedades mecánicas u ópticas en comparación con un equivalente de PVD.

Tomando la Decisión Correcta para Su Aplicación

Seleccionar el método de deposición correcto requiere hacer coincidir las fortalezas del proceso con el objetivo principal de su proyecto.

- Si su enfoque principal es el alto rendimiento y el recubrimiento de grandes áreas: PECVD es a menudo la opción superior debido a sus tasas de deposición generalmente más altas.

- Si su enfoque principal es recubrir geometrías 3D complejas: La excelente conformabilidad de PECVD lo convierte en el claro ganador sobre el PVD de línea de visión.

- Si su enfoque principal es la máxima pureza y densidad de la película: PVD es típicamente preferido, ya que transfiere directamente material de una fuente sólida pura.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura: Las temperaturas de funcionamiento más bajas de PECVD le otorgan una ventaja significativa.

En última instancia, seleccionar el método correcto requiere evaluar sus necesidades específicas de velocidad, cobertura, sensibilidad a la temperatura y propiedades finales de la película.

Tabla Resumen:

| Aspecto | PECVD | PVD |

|---|---|---|

| Tasa de Deposición | Mayor (pocos a decenas de nm/min) | Menor |

| Tipo de Proceso | Químicamente impulsado, difusivo | Físico, línea de visión |

| Conformabilidad | Excelente para superficies 3D | Pobre debido al sombreado |

| Pureza/Densidad de la Película | Menor, puede tener impurezas | Mayor, de blanco sólido puro |

| Temperatura | Baja temperatura, adecuado para materiales sensibles | Puede generar calor, menos adecuado |

| Mejor Para | Alto rendimiento, grandes áreas, geometrías complejas | Alta pureza, películas densas |

¿Necesita orientación experta para elegir el método de deposición adecuado para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo sistemas PECVD y PVD. Nuestra línea de productos —que incluye hornos de mufla, de tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD— está respaldada por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases