La atmósfera operativa es el factor más crítico que determina la temperatura máxima y la vida útil de los elementos calefactores de disiliciuro de molibdeno (MoSi2). Si bien estos elementos son capaces de alcanzar temperaturas extremas, su rendimiento está fundamentalmente ligado al entorno químico en el que operan. Por ejemplo, un elemento de tipo 1800 clasificado para 1800 °C en aire debe reducirse a 1450 °C en una atmósfera de hidrógeno seco para evitar fallos rápidos.

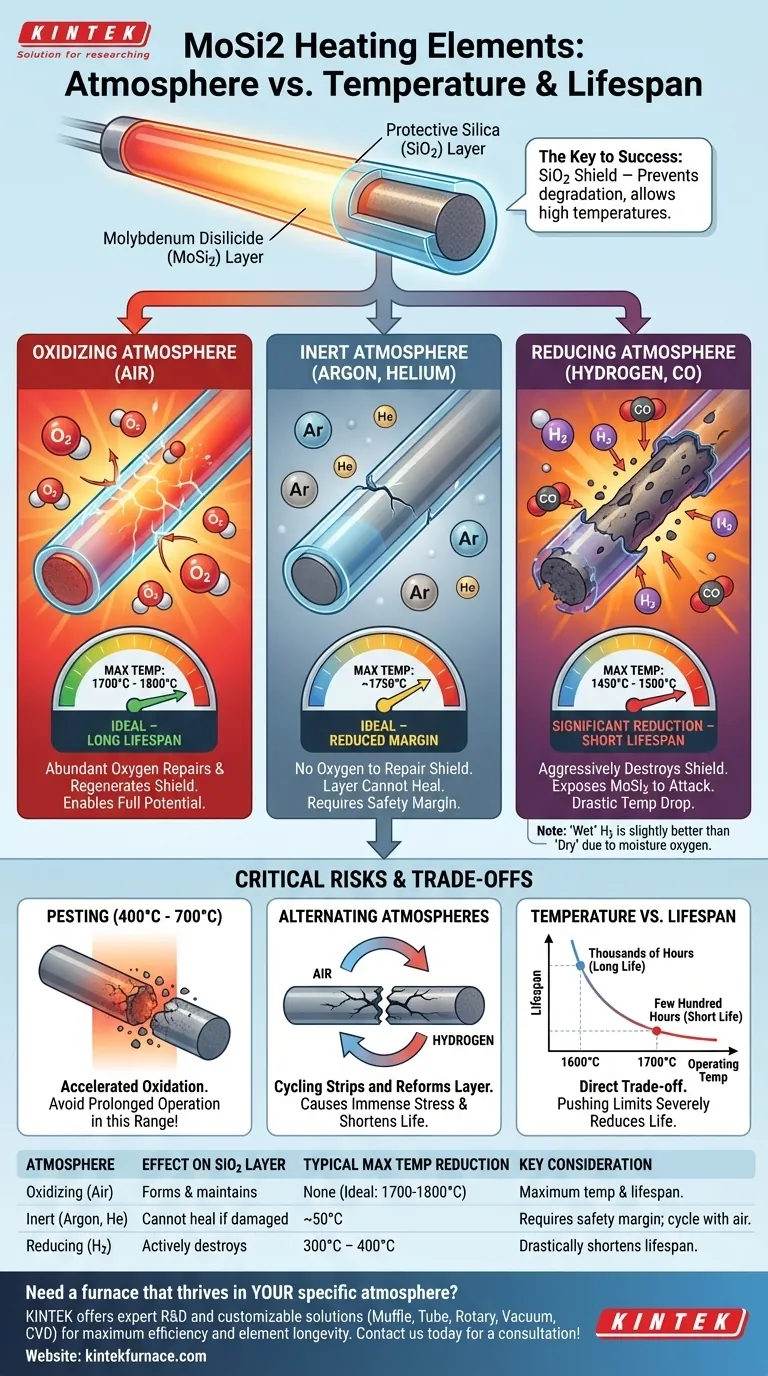

La capacidad de un elemento de MoSi2 para alcanzar y mantener altas temperaturas depende completamente de la formación de una capa protectora de vidrio de cuarzo (sílice) en su superficie. Una atmósfera oxidante como el aire crea y mantiene esta capa, mientras que otras atmósferas o bien no la soportan o bien la destruyen activamente, lo que obliga a reducir la temperatura máxima de funcionamiento.

Cómo las atmósferas dictan el rendimiento

El rendimiento de un elemento de MoSi2 no se trata de que el material se funda, sino de protegerlo de la degradación química. Esta protección proviene de una capa delgada y autorreparable que se forma en su superficie a altas temperaturas.

La capa protectora de sílice (SiO2)

Cuando un elemento de MoSi2 se calienta en presencia de oxígeno, se forma una capa delgada y no porosa de sílice (SiO2), o vidrio de cuarzo, en su superficie. Esta capa es la clave del éxito del elemento; actúa como una barrera, impidiendo una mayor oxidación y ataque químico al material central de MoSi2.

Atmósferas oxidantes (aire)

Este es el entorno ideal para los elementos de MoSi2. El abundante oxígeno del aire repara y regenera constantemente la capa protectora de sílice, lo que permite que los elementos operen de forma segura a sus temperaturas máximas nominales (1700 °C o 1800 °C) durante períodos prolongados.

Atmósferas inertes (argón, helio)

Los gases inertes como el argón o el helio no reaccionan químicamente con el elemento. Sin embargo, tampoco proporcionan el oxígeno necesario para formar o reparar la capa protectora de sílice. Si la capa se daña, no puede curarse, lo que hace que el elemento sea vulnerable. Por esta razón, la temperatura máxima se reduce ligeramente, generalmente en 50 °C, para proporcionar un margen de seguridad.

Atmósferas reductoras (hidrógeno, monóxido de carbono)

Estos entornos son los más agresivos. Los gases reductores eliminan activamente el oxígeno de la capa de sílice, destruyéndola químicamente y exponiendo el MoSi2 subyacente al ataque. Esto obliga a una reducción significativa de la temperatura de funcionamiento, a menudo entre 300 y 400 °C, para ralentizar este proceso destructivo.

Comprensión de las compensaciones y los riesgos

Operar fuera de una atmósfera de aire ideal introduce riesgos significativos que deben gestionarse controlando la temperatura y comprendiendo las reacciones químicas subyacentes.

La amenaza a baja temperatura: "Pesting"

Los elementos de MoSi2 tienen una vulnerabilidad crítica en el rango de 400 °C a 700 °C. La operación prolongada en esta ventana de temperatura conduce a un fenómeno llamado pesting, que es una forma de oxidación acelerada que puede hacer que el elemento se desintegre. Los hornos deben diseñarse para pasar por este rango de temperatura lo más rápido posible.

El impacto de la humedad

Curiosamente, una atmósfera de hidrógeno "húmeda" permite una temperatura de funcionamiento ligeramente más alta que una "seca". El vapor de agua (H2O) contiene oxígeno, que puede compensar parcialmente el efecto reductor del hidrógeno y ayudar a mantener una capa protectora mínima en la superficie del elemento.

Daños por atmósferas alternas

Cambiar un horno entre atmósferas oxidantes (aire) y reductoras (hidrógeno) es extremadamente perjudicial. Este ciclo elimina y intenta reformar repetidamente la capa protectora, causando un estrés inmenso y acortando drásticamente la vida útil del elemento.

Temperatura máxima frente a vida útil del elemento

Es crucial comprender que la temperatura máxima nominal de un elemento no es su temperatura de funcionamiento continuo recomendada. Existe una relación directa entre la temperatura de funcionamiento y la vida útil.

La relación inversa

Forzar un elemento a su límite de temperatura absoluto reducirá severamente su vida útil. Operar solo 100-200 °C por debajo del máximo puede extender su vida útil de unos pocos cientos de horas a varios miles de horas.

Un ejemplo práctico

Un elemento puede funcionar continuamente durante miles de horas a 1600 °C en aire. El mismo elemento que opera a 1700 °C podría durar solo unos pocos cientos de horas antes de requerir reemplazo. Esto demuestra el alto costo en vida útil por una ganancia marginal en temperatura.

Tomar la decisión correcta para su objetivo

Los requisitos de su proceso dictan las compensaciones necesarias en temperatura y vida útil del elemento.

- Si su enfoque principal es la temperatura máxima y la vida útil más larga: Debe operar en una atmósfera de aire. Este es el único entorno que admite el potencial completo del elemento.

- Si su proceso requiere una atmósfera inerte (por ejemplo, argón): Reduzca la temperatura máxima del elemento en al menos 50 °C y considere ciclar periódicamente el horno con aire a alta temperatura para regenerar la capa protectora.

- Si debe utilizar una atmósfera reductora (por ejemplo, hidrógeno): Debe cumplir estrictamente con los límites de temperatura mucho más bajos para ese gas y aceptar una vida útil del elemento significativamente más corta como un costo inevitable del proceso.

En última instancia, dominar su proceso de alta temperatura comienza con el respeto a la química entre sus elementos calefactores y la atmósfera dentro de su horno.

Tabla resumen:

| Tipo de atmósfera | Efecto en la capa protectora de sílice | Reducción típica de temperatura máxima frente al aire | Consideración clave |

|---|---|---|---|

| Oxidante (aire) | Forma y mantiene la capa protectora | Ninguna (Ideal: 1700 °C - 1800 °C) | Permite la temperatura y la vida útil máximas |

| Inerte (argón, helio) | La capa no puede curarse si se daña | ~50 °C | Requiere margen de seguridad; el ciclado periódico con aire puede ayudar |

| Reductora (hidrógeno) | Destruye activamente la capa protectora | 300 °C - 400 °C | Acorta drásticamente la vida útil; el hidrógeno "húmedo" es ligeramente mejor |

¿Necesita un horno que funcione de manera óptima en la atmósfera de su proceso específico? El elemento calefactor adecuado es fundamental para alcanzar su temperatura objetivo sin fallos prematuros. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para sus necesidades únicas, incluido el control de la atmósfera. Permita que nuestros expertos le ayuden a seleccionar la solución perfecta para una máxima eficiencia y longevidad del elemento. ¡Contáctenos hoy para una consulta!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables