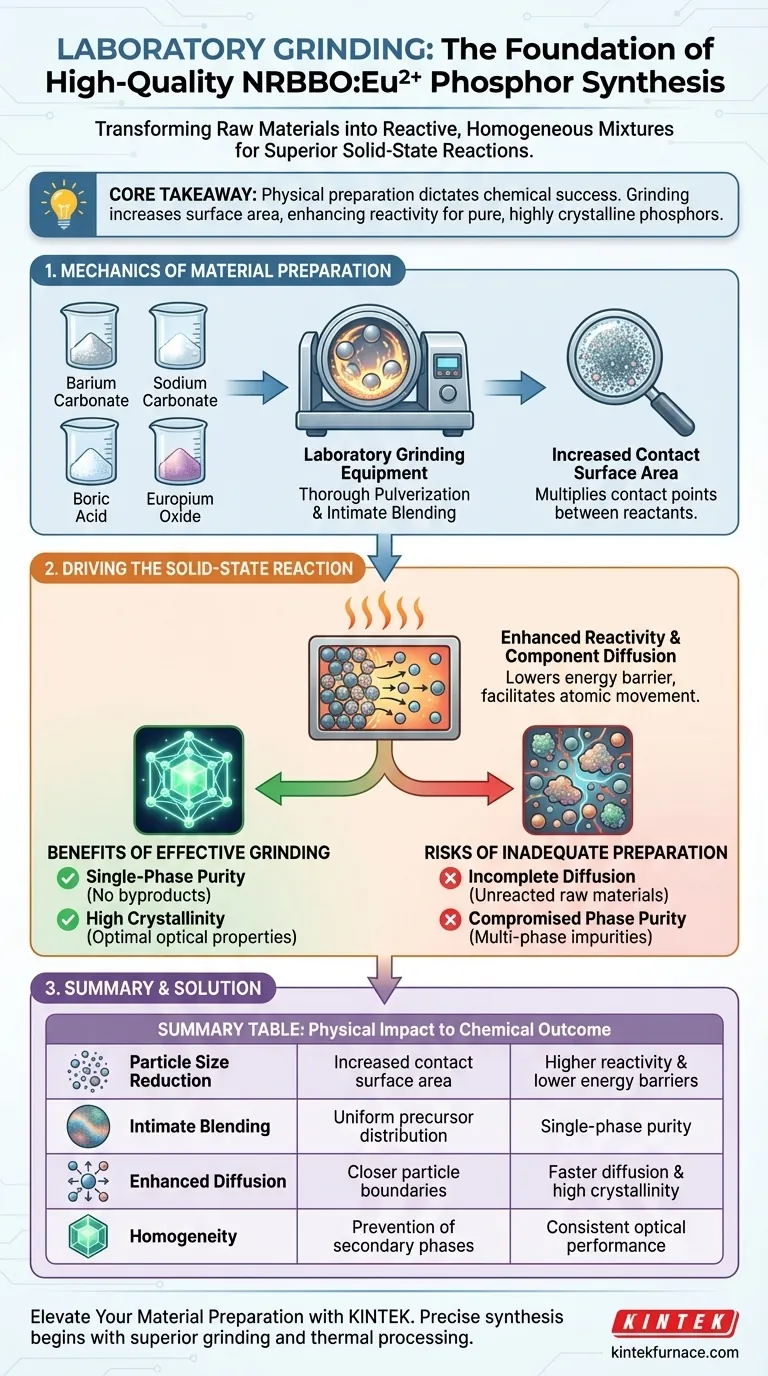

Los equipos de molienda de laboratorio sirven como la base fundamental para la síntesis de fósforos NRBBO:Eu2+ de alta calidad, transformando las materias primas en una mezcla homogénea y altamente reactiva. Al pulverizar y mezclar a fondo precursores como el carbonato de bario y el óxido de europio, este equipo maximiza el área de superficie de contacto entre las partículas, que es el principal impulsor de una reacción de estado sólido exitosa.

Conclusión Clave La preparación física de las materias primas dicta directamente el éxito químico del producto final. La molienda aumenta el área de superficie de las partículas y mejora la reactividad, facilitando la difusión de componentes necesaria para producir cristales NRBBO puros y monofásicos con alta cristalinidad.

La Mecánica de la Preparación de Materiales

Pulverización y Mezcla Exhaustivas

El proceso de síntesis comienza con materias primas específicas: carbonato de bario, carbonato de sodio, ácido bórico y óxido de europio. Se utilizan equipos de molienda de laboratorio para descomponer mecánicamente estos compuestos.

Este proceso asegura que estos componentes distintos no solo se mezclen, sino que se combinen íntimamente. El objetivo es crear una distribución uniforme de los reactivos antes de aplicar calor.

Aumento del Área de Superficie de Contacto

El principal resultado físico de este proceso de molienda es un drástico aumento del área de superficie de contacto entre los polvos.

En la química de estado sólido, las reacciones solo ocurren donde las partículas se tocan. Al pulverizar los materiales en polvos más finos, el equipo multiplica el número de puntos de contacto entre los reactivos.

Impulsando la Reacción de Estado Sólido

Mejora de la Reactividad

Dado que los precursores permanecen en estado sólido durante las fases iniciales de la reacción, su capacidad para reaccionar se limita por su proximidad.

El aumento del área de superficie logrado a través de la molienda mejora significativamente la reactividad de la mezcla. Esto reduce la barrera energética requerida para iniciar la reacción.

Promoción de la Difusión de Componentes

Para que se forme el cristal NRBBO, los átomos deben moverse físicamente (difundirse) a través de los límites de las partículas.

El contacto cercano y el tamaño de partícula fino facilitan una difusión de componentes eficiente durante el tratamiento a alta temperatura. Esta difusión es el mecanismo que transforma los ingredientes crudos separados en un compuesto unificado.

El Impacto en la Calidad del Producto Final

Garantía de Pureza Monofásica

La uniformidad proporcionada por la molienda de laboratorio ayuda a prevenir la formación de subproductos no deseados.

Cuando la difusión es eficiente y la mezcla es homogénea, el resultado es un producto monofásico. Esto significa que el material consta completamente de la estructura NRBBO deseada, sin impurezas que puedan degradar el rendimiento.

Logro de Alta Cristalinidad

El orden estructural del fósforo final es primordial.

La mezcla exhaustiva y la difusión mejorada permiten que la red cristalina se forme correcta y completamente. Esto da como resultado una alta cristalinidad, un marcador de calidad que indica una estructura atómica bien ordenada, esencial para propiedades ópticas óptimas.

Los Riesgos de una Preparación Inadecuada

La Consecuencia de una Mala Difusión

Si el proceso de molienda se omite o se realiza de manera deficiente, el área de superficie de contacto sigue siendo baja.

Esto conduce a una difusión incompleta. Sin suficiente contacto, la reacción a alta temperatura puede no integrar completamente el europio u otros componentes, dejando materias primas sin reaccionar en el lote final.

Pureza de Fase Comprometida

La falta de homogeneidad en la mezcla de materias primas a menudo resulta en productos multifásicos.

En lugar de un cristal NRBBO puro, puede terminar con una mezcla que contiene fases secundarias. Estas impurezas interrumpen la red cristalina y generalmente resultan en un fósforo con una integridad estructural inferior.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la síntesis exitosa de fósforos NRBBO:Eu2+, debe priorizar el estado físico de sus precursores.

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que su protocolo de molienda sea suficiente para crear una mezcla perfectamente homogénea, eliminando el riesgo de fases de impurezas secundarias.

- Si su enfoque principal es la Calidad del Cristal: Maximice la duración de la pulverización para lograr el tamaño de partícula más fino posible, lo que promueve la difusión necesaria para una alta cristalinidad.

La molienda eficaz no es simplemente un paso de mezcla; es el catalizador esencial que permite la formación de un fósforo puro y altamente cristalino.

Tabla Resumen:

| Beneficio | Impacto Físico | Resultado Químico |

|---|---|---|

| Reducción del Tamaño de Partícula | Aumento del área de superficie de contacto | Mayor reactividad y barreras energéticas más bajas |

| Mezcla Íntima | Distribución uniforme de precursores | Pureza monofásica (sin impurezas) |

| Difusión Mejorada | Límites de partículas más cercanos | Difusión de componentes más rápida y alta cristalinidad |

| Homogeneidad | Prevención de fases secundarias | Rendimiento óptico consistente |

Mejore la Preparación de sus Materiales con KINTEK

La síntesis precisa de fósforos comienza con una preparación de materiales superior. En KINTEK, entendemos que la alta cristalinidad y la pureza de fase dependen de la calidad de su molienda y procesamiento térmico.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con hornos de alta temperatura de laboratorio especializados y soluciones de molienda, todos personalizables para sus necesidades de investigación únicas.

No permita que una difusión inadecuada comprometa sus resultados. Contáctenos hoy para descubrir cómo nuestros equipos pueden optimizar su flujo de trabajo de laboratorio y ofrecer los materiales de alto rendimiento que su proyecto exige.

Guía Visual

Referencias

- Runtian Kang, Yuhua Wang. Chemical Pressure‐Induced FWHM Narrowing in Narrowband Green Phosphors for Laser Displays with Ultra‐High Saturation Thresholds. DOI: 10.1002/advs.202505385

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué aplicaciones industriales utilizan tubos de cuarzo? Esenciales para procesos de alta temperatura y pureza

- ¿Qué industrias pueden beneficiarse del uso de la bomba de vacío multifuncional de agua circulante? Descubra soluciones de vacío limpias y eficientes

- ¿Cómo influye un sistema de calentamiento preciso del sustrato en la calidad de las películas delgadas de fluoruro? Dominando la integridad estructural

- ¿Por qué se utiliza un sistema de extracción de alto vacío para alcanzar 10⁻² Pa en los tochos compuestos? Garantiza una unión superior de metales

- ¿Por qué se requiere un barco de cuarzo durante la APCVD para MoO2? Garantizar la síntesis de nanobandas monocristalinas de alta pureza

- ¿Cuáles son las propiedades mecánicas clave de los tubos de alúmina? Descubra soluciones de alta resistencia y resistentes al desgaste

- ¿Por qué es esencial el uso de crisoles de alta alúmina para NCM811? Garantice la pureza en la síntesis de cátodos de alto níquel

- ¿Por qué la manipulación de muestras a altas temperaturas es un riesgo para el tubo del horno de alúmina? Evitar daños por choque térmico