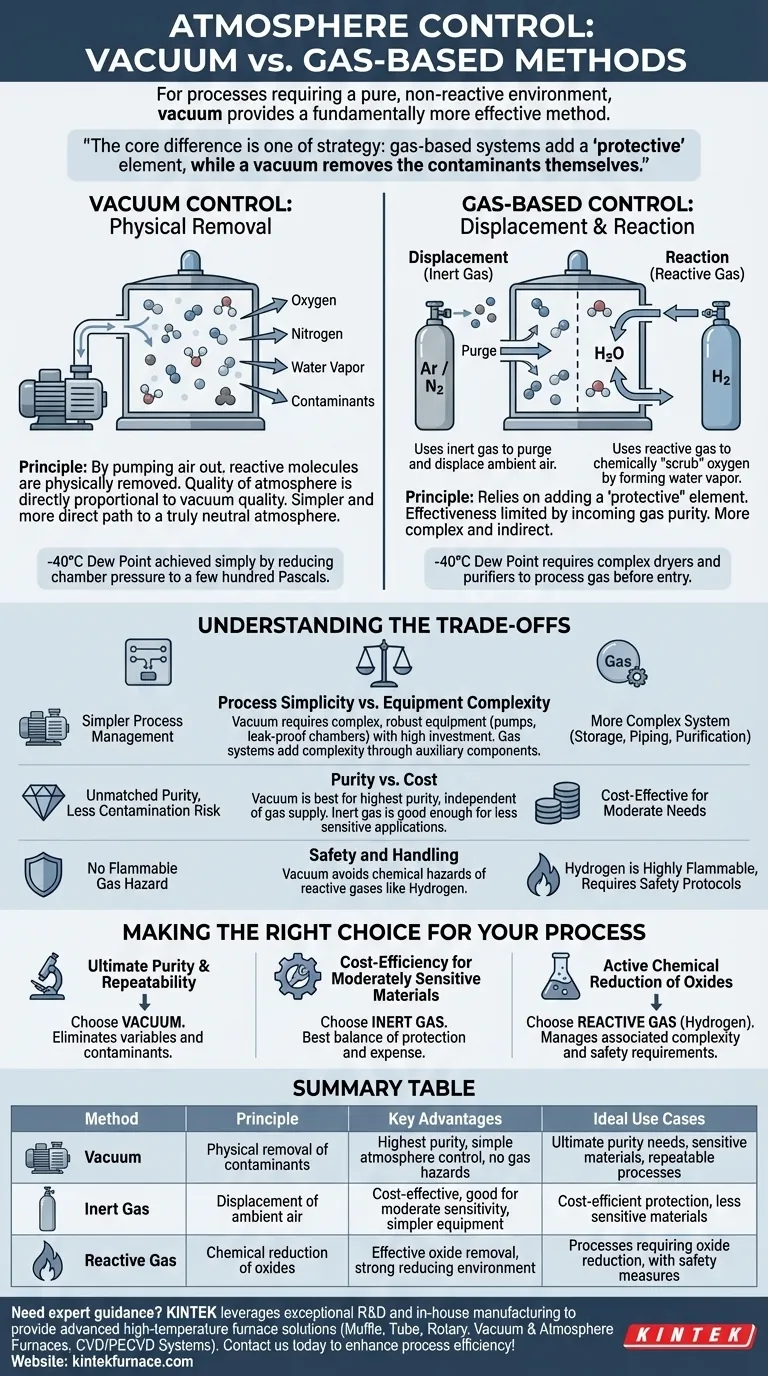

Para procesos que requieren un ambiente puro y no reactivo, el vacío proporciona un método fundamentalmente más efectivo de control de la atmósfera que los sistemas basados en gas. Si bien métodos como el uso de hidrógeno purificado pueden lograr bajos niveles de contaminación, el vacío lo consigue de manera más sencilla al eliminar físicamente moléculas reactivas como el oxígeno y el vapor de agua, en lugar de intentar desplazarlas o neutralizarlas.

La diferencia fundamental es de estrategia: los sistemas basados en gas añaden un elemento "protector" a un ambiente contaminado, mientras que el vacío elimina los contaminantes mismos. Esto hace que el vacío sea un camino inherentemente más simple y directo para lograr una atmósfera verdaderamente neutra.

El Principio del Control de la Atmósfera

En esencia, el control de la atmósfera consiste en prevenir reacciones químicas no deseadas —principalmente la oxidación— durante procesos de alta temperatura como la fundición, la sinterización o el tratamiento térmico. El método elegido determina cómo se logra esta protección.

Control Basado en Gas: Desplazamiento y Reacción

Las atmósferas controladas que utilizan gas se basan en dos estrategias principales. La primera es el desplazamiento, donde se utiliza un gas inerte como argón o nitrógeno para purgar el horno y expulsar físicamente el aire ambiente.

La segunda estrategia utiliza un gas reactivo o "reductor" como el hidrógeno. El hidrógeno se une activamente con el oxígeno para formar vapor de agua (H₂O), que luego se ventila. Esto "elimina" químicamente el oxígeno del ambiente.

Control por Vacío: Eliminación Física

El control por vacío opera bajo un principio mucho más simple: la eliminación física. Al bombear el aire de una cámara sellada, un sistema de vacío elimina las moléculas —oxígeno, nitrógeno, vapor de agua y otras— que podrían reaccionar con el material.

La calidad de la atmósfera es entonces directamente proporcional a la calidad del vacío. Un vacío más alto significa menos moléculas de gas residuales y, por lo tanto, un ambiente más puro y neutro.

Una Comparación Práctica: El Estándar del Punto de Rocío

Una métrica común para la calidad de la atmósfera es el punto de rocío, que mide el contenido de vapor de agua. Un punto de rocío más bajo significa una atmósfera más seca y menos oxidativa.

El Desafío de un Punto de Rocío de -40°C

Alcanzar un punto de rocío de -40°C es un punto de referencia para una atmósfera de alta pureza. En un sistema basado en gas, esto es una tarea compleja.

Para una atmósfera de hidrógeno, el gas mismo debe procesarse a través de secadores y purificadores sofisticados para eliminar la humedad residual antes de que incluso entre al horno. La efectividad del sistema está limitada por la pureza del gas entrante.

La Simplicidad del Vacío

Un sistema de vacío logra el equivalente a un punto de rocío de -40°C de manera mucho más directa. Este nivel de sequedad se alcanza simplemente reduciendo la presión de la cámara a unos pocos cientos de Pascales.

A esta presión, la presión parcial del vapor de agua es tan baja que tiene el mismo efecto práctico que un gas minuciosamente secado. No se necesita una purificación de gas compleja; la protección proviene de la ausencia de moléculas.

Entendiendo las Ventajas y Desventajas

Si bien el vacío ofrece un control superior, la elección no siempre es sencilla e implica equilibrar el rendimiento con las limitaciones prácticas.

Simplicidad del Proceso vs. Complejidad del Equipo

El vacío simplifica la gestión de la atmósfera, pero requiere equipos complejos y robustos. Las bombas de vacío de alta calidad, las cámaras estancas y los sellos precisos son esenciales y exigen una inversión de capital y un mantenimiento significativos.

Los sistemas de gas pueden utilizar cámaras más simples, pero añaden complejidad a través del almacenamiento de gas, las tuberías, los sistemas de purificación y los reguladores de flujo.

Pureza vs. Costo

Para las aplicaciones de mayor pureza, el vacío no tiene igual. Minimiza el riesgo de contaminación porque no depende de la pureza de un suministro de gas externo.

Sin embargo, para materiales o procesos menos sensibles, un lavado con gas inerte como nitrógeno o argón puede ser una solución significativamente más rentable que proporciona una protección "suficientemente buena".

Seguridad y Manipulación

El gas hidrógeno, si bien es un excelente agente reductor, es altamente inflamable y requiere amplios protocolos de seguridad e infraestructura. Los sistemas de vacío, aunque operan a altas presiones y temperaturas, no introducen este tipo de riesgo químico.

Tomando la Decisión Correcta para Su Proceso

Su decisión debe estar impulsada por los requisitos específicos de su material y los objetivos de su proceso.

- Si su enfoque principal es la máxima pureza y la repetibilidad del proceso: El vacío es la opción superior, ya que elimina de manera más efectiva las variables y los contaminantes presentes en los sistemas basados en gas.

- Si su enfoque principal es la eficiencia de costos para materiales moderadamente sensibles: Una atmósfera de gas inerte, como nitrógeno o argón, a menudo proporciona el mejor equilibrio entre protección y gasto operativo.

- Si su proceso requiere una reducción química activa de los óxidos existentes: Una atmósfera basada en hidrógeno es necesaria, pero debe estar preparado para gestionar la complejidad y los requisitos de seguridad asociados.

Elegir el control atmosférico adecuado es una decisión crítica que impacta directamente la calidad, la consistencia y el costo del producto.

Tabla Resumen:

| Método | Principio | Ventajas Clave | Casos de Uso Ideales |

|---|---|---|---|

| Vacío | Eliminación física de contaminantes | Máxima pureza, control de atmósfera simple, sin peligros de gas | Necesidades de pureza máxima, materiales sensibles, procesos repetibles |

| Gas Inerte (ej., Nitrógeno, Argón) | Desplazamiento del aire ambiente | Rentable, bueno para sensibilidad moderada, equipo más simple | Protección rentable, materiales menos sensibles |

| Gas Reactivo (ej., Hidrógeno) | Reducción química de óxidos | Eliminación eficaz de óxidos, ambiente fuertemente reductor | Procesos que requieren reducción de óxidos, con medidas de seguridad |

¿Necesita asesoramiento experto para seleccionar el control de atmósfera adecuado para su laboratorio? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para garantizar un rendimiento preciso. ¡Contáctenos hoy a través de nuestro formulario de contacto para mejorar la eficiencia de su proceso y lograr resultados superiores!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado