En resumen, el tratamiento térmico al vacío mejora significativamente el acero para herramientas de alta aleación al crear una capa superficial más dura y uniforme que los métodos convencionales. Esto se logra mediante la formación de una capa delgada y microcementada durante el temple en aceite, un beneficio único del proceso que además elimina defectos comunes como la oxidación y las zonas blandas por temple.

El verdadero valor del tratamiento térmico al vacío no es solo la dureza que logra, sino el control y la consistencia incomparables que proporciona. Al crear un entorno químicamente puro, permite que el acero alcance sus propiedades teóricas máximas sin la degradación superficial común en los tratamientos térmicos atmosféricos.

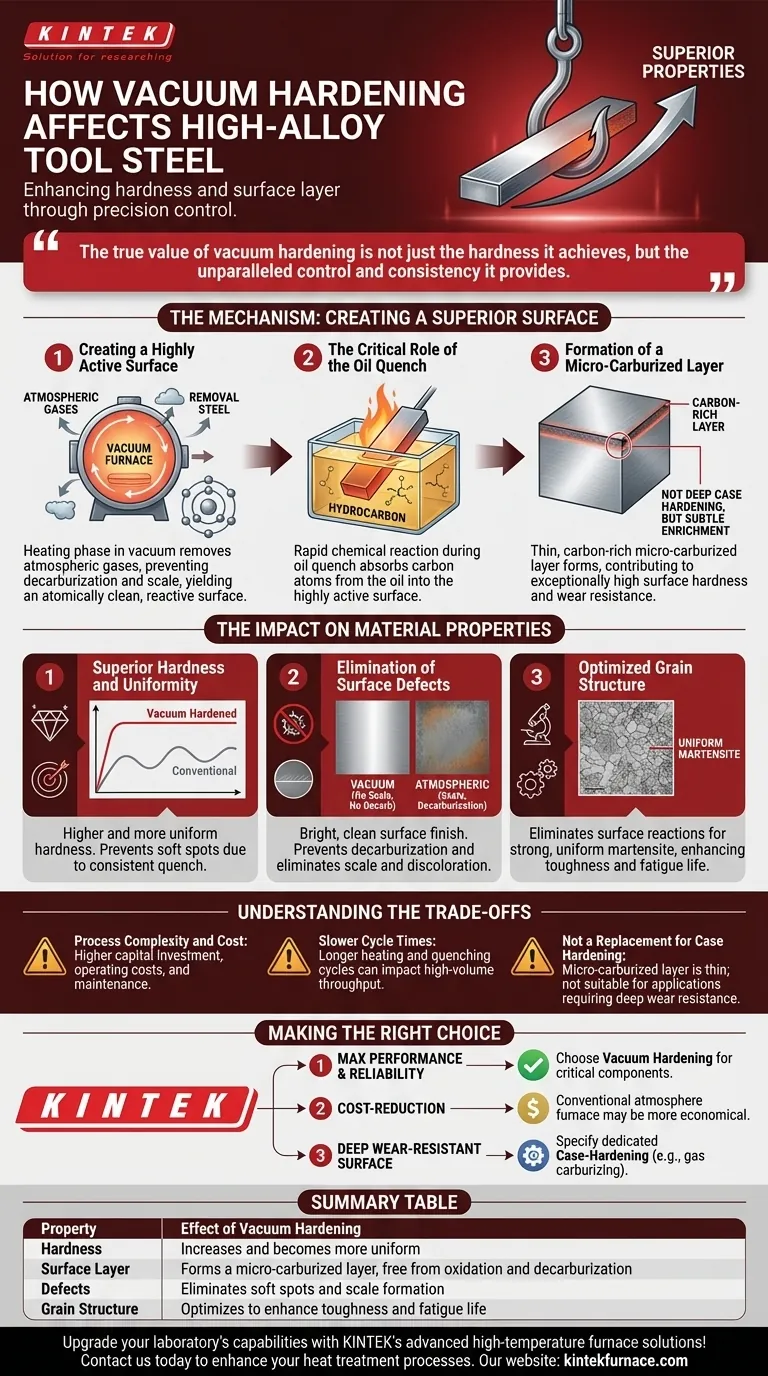

El Mecanismo: Cómo el Tratamiento al Vacío Crea una Superficie Superior

Los beneficios únicos del tratamiento térmico al vacío se derivan del entorno controlado que crea, que cambia fundamentalmente cómo reacciona el acero durante el calentamiento y el temple.

Creación de una Superficie Altamente Activa

Durante la fase de calentamiento, el horno de vacío elimina casi todos los gases atmosféricos, especialmente el oxígeno. Esto previene la formación de una capa de cascarilla de óxido (descarburación) que normalmente se forma en la superficie del acero en un horno convencional.

La superficie resultante está atómicamente limpia y, por lo tanto, químicamente "activa" o altamente reactiva.

El Papel Crítico del Temple en Aceite

Cuando esta pieza de acero altamente activa se sumerge en aceite de temple (que es un hidrocarburo), se produce una reacción química rápida en su superficie.

El calor y la reactividad del acero provocan que los átomos de carbono del aceite se absorban instantáneamente en la red superficial del acero.

Formación de una Capa Microcementada

Esta absorción de carbono forma una capa extremadamente delgada y rica en carbono. No se trata de un proceso de cementación profunda, sino más bien de un sutil enriquecimiento superficial.

Esta capa microcementada es un contribuyente clave a la excepcional dureza superficial y resistencia al desgaste observadas en los componentes tratados térmicamente al vacío.

El Impacto en las Propiedades del Material

La combinación de un entorno limpio y la cementación superficial da como resultado mejoras medibles con respecto a los métodos de endurecimiento tradicionales.

Dureza y Uniformidad Superiores

El proceso da como resultado un componente con una dureza más alta y más uniforme. La superficie limpia garantiza una transferencia de calor constante y rápida durante el temple, lo que previene la formación de "puntos blandos" que pueden ocurrir por un enfriamiento desigual.

El carbono adicional en la superficie aumenta el valor de dureza más allá de lo que la aleación base por sí sola podría lograr.

Eliminación de Defectos Superficiales

El tratamiento térmico al vacío produce piezas con un acabado superficial brillante y limpio, libre de la cascarilla y la decoloración típicas del endurecimiento atmosférico. Esto a menudo reduce o elimina la necesidad de limpieza o rectificado posterior al tratamiento.

Evita completamente la descarburación superficial (pérdida de carbono), que es un punto de falla común que crea una piel blanda y débil en las piezas endurecidas en hornos atmosféricos.

Estructura de Grano Optimizada

Al eliminar las reacciones superficiales no deseadas, el proceso permite que la estructura de grano interna del acero se transforme en una martensita fuerte y uniforme según lo previsto. Esta estructura optimizada mejora no solo la dureza sino también la tenacidad general y la vida a la fatiga del acero para herramientas.

Entendiendo las Compensaciones (Trade-offs)

Aunque es potente, el tratamiento térmico al vacío no es la solución universal para todas las aplicaciones. Sus beneficios deben sopesarse frente a sus consideraciones prácticas.

Complejidad del Proceso y Costo

Los hornos de vacío representan una inversión de capital significativa y tienen costos operativos más altos en comparación con los hornos atmosféricos convencionales. Requieren operadores especializados y protocolos de mantenimiento más estrictos.

Tiempos de Ciclo Más Lentos

El proceso de generar vacío, calentar y ejecutar un ciclo de temple controlado puede ser más largo que el de un horno estándar. Esto puede afectar el rendimiento de la producción de alto volumen.

No es un Reemplazo para la Cementación

La capa microcementada es extremadamente delgada y es un efecto secundario beneficioso, no un objetivo principal. No puede reemplazar procesos de cementación dedicados como la cementación en gas o la nitruración, que están diseñados para crear una capa de desgaste mucho más profunda para engranajes o cojinetes.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de tratamiento térmico correcto depende completamente de la aplicación final y los requisitos de rendimiento del componente.

- Si su enfoque principal es el máximo rendimiento y la fiabilidad: Elija el tratamiento térmico al vacío para componentes críticos como troqueles de alto rendimiento, moldes y herramientas de corte donde la dureza uniforme y una superficie libre de defectos no son negociables.

- Si su enfoque principal es la reducción de costos para piezas menos exigentes: Un horno atmosférico convencional es a menudo una opción más económica, siempre que se acepte algún post-procesamiento como granallado o rectificado.

- Si su enfoque principal es una superficie profunda y altamente resistente al desgaste: Debe especificar un proceso de cementación dedicado, ya que el efecto superficial del tratamiento al vacío no es suficiente para aplicaciones de desgaste extremo.

En última instancia, elegir el tratamiento térmico al vacío es una inversión en propiedades superiores del material y repetibilidad del proceso para sus aplicaciones más exigentes.

Tabla de Resumen:

| Propiedad | Efecto del Tratamiento Térmico al Vacío |

|---|---|

| Dureza | Aumenta y se vuelve más uniforme |

| Capa Superficial | Forma una capa microcementada, libre de oxidación y descarburación |

| Defectos | Elimina puntos blandos y formación de cascarilla |

| Estructura de Grano | Optimiza para mejorar la tenacidad y la vida a la fatiga |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de crisol (Muffle), de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, todos con profunda personalización para satisfacer sus necesidades experimentales únicas. Ya sea que esté trabajando con aceros para herramientas de alta aleación u otros materiales, nuestros hornos garantizan un control preciso y resultados superiores. ¡Contáctenos hoy para discutir cómo podemos mejorar sus procesos de tratamiento térmico y aumentar su productividad!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga