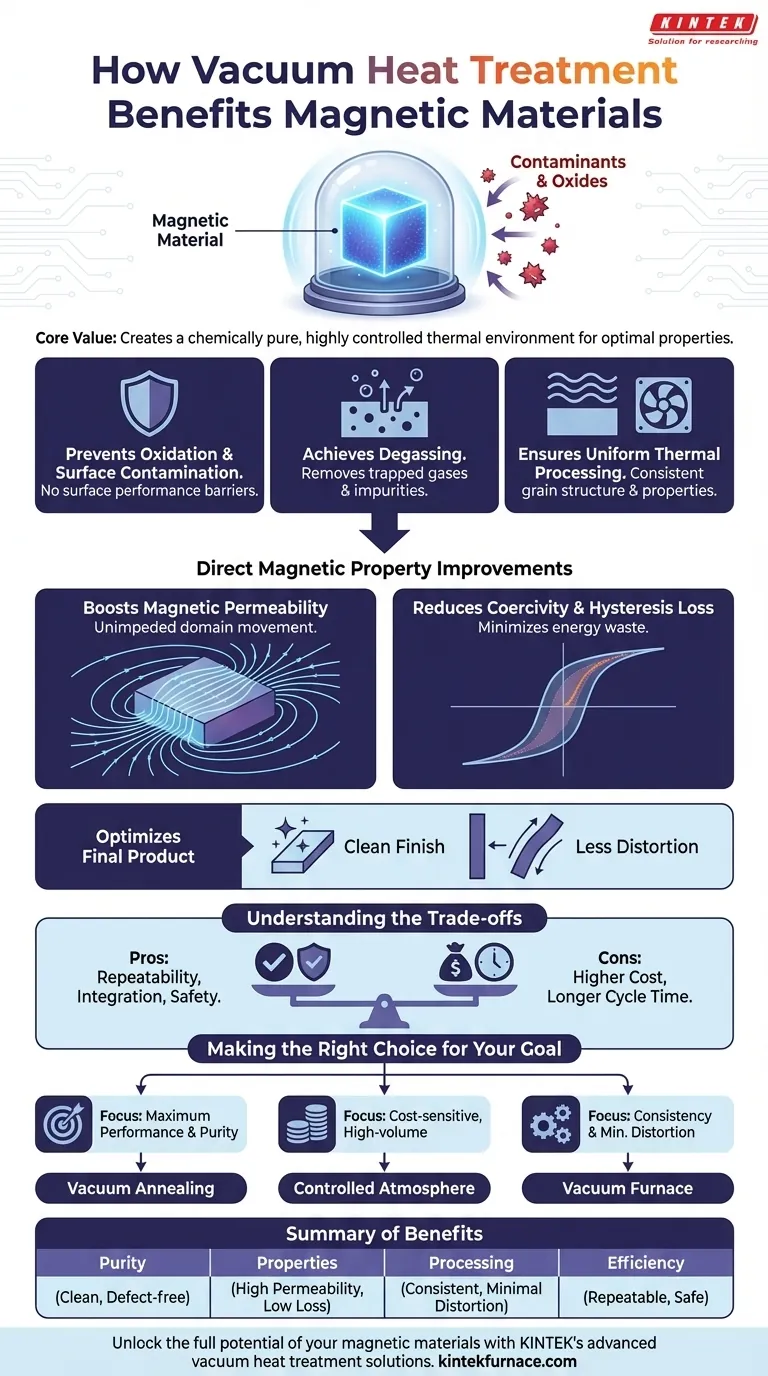

Fundamentalmente, el tratamiento térmico al vacío mejora los materiales magnéticos al crear un entorno térmico químicamente puro y altamente controlado. Este proceso previene la formación de óxidos y otros contaminantes que degradan el rendimiento, permitiendo cambios metalúrgicos precisos que desbloquean las propiedades magnéticas y mecánicas óptimas del material.

El valor central del tratamiento térmico al vacío no es simplemente evitar la oxidación superficial. Se trata de permitir un control preciso sobre la estructura atómica y la pureza del material, que es la clave para lograr una permeabilidad magnética superior, una menor pérdida de energía y un rendimiento constante y fiable en aplicaciones exigentes.

Por qué la pureza y el control no son negociables

El comportamiento magnético de un material está dictado por su estructura microscópica: el tamaño de grano, la pureza química y la ausencia de tensión interna. Un entorno de vacío proporciona el máximo nivel de control sobre estos factores.

Prevención de la oxidación y la contaminación superficial

Incluso una capa microscópica de óxido en la superficie de un material o en sus límites de grano internos puede impedir gravemente el rendimiento magnético. Los óxidos actúan como barreras físicas que interrumpen la alineación de los dominios magnéticos.

Los hornos de vacío eliminan prácticamente todo el oxígeno y otros gases reactivos. Esto asegura que el material permanezca químicamente puro durante todo el ciclo de calentamiento y enfriamiento, lo que resulta en una superficie limpia y brillante y, lo que es más importante, en vías magnéticas internas sin obstáculos.

Lograr la pureza mediante la desgasificación

Muchos materiales en bruto contienen impurezas atrapadas como hidrógeno, nitrógeno y carbono. Cuando se calientan, estos elementos pueden reaccionar con la aleación o formar vacíos internos.

El vacío extrae activamente estos gases atrapados del material, un proceso conocido como desgasificación. Este paso de purificación reduce los defectos internos, previene problemas como la fragilización por hidrógeno y da como resultado un componente más denso y metalúrgicamente sólido.

Garantizar un procesamiento térmico uniforme

Lograr una propiedad magnética específica a menudo requiere mantener un material a una temperatura precisa y luego enfriarlo a una velocidad controlada. Este proceso, conocido como recocido, permite que la estructura de grano del material crezca y que las tensiones internas se alivien.

Los hornos de vacío proporcionan un calentamiento excepcionalmente uniforme (a menudo por radiación en ausencia de aire) y un enfriamiento controlado (mediante temple con gas inerte). Esta precisión garantiza que todo el componente adquiera la misma estructura de grano deseada y propiedades magnéticas consistentes en todo su volumen.

Cómo el tratamiento al vacío mejora directamente las propiedades magnéticas

El entorno controlado de un horno de vacío se traduce directamente en mejoras medibles en las características que más importan para los componentes magnéticos.

Mejora de la permeabilidad magnética

La permeabilidad es una medida de la facilidad con la que un material puede soportar la formación de un campo magnético. Para los materiales magnéticos blandos utilizados en transformadores e inductores, una alta permeabilidad es fundamental.

Al eliminar impurezas y permitir el crecimiento de granos grandes y uniformes, el recocido al vacío permite que los límites de los dominios magnéticos se muevan libremente. Esto aumenta drásticamente la permeabilidad del material.

Reducción de la coercitividad y la pérdida por histéresis

La coercitividad es la energía necesaria para desmagnetizar un material. En aplicaciones como motores y transformadores donde el campo magnético está ciclando constantemente, una baja coercitividad es esencial para minimizar la energía desperdiciada en forma de calor (pérdida por histéresis).

Las impurezas y las tensiones internas actúan como "sitios de anclaje" que obstruyen el movimiento de los límites de los dominios magnéticos, lo que aumenta la coercitividad. La estructura pura y sin tensiones lograda en un horno de vacío minimiza estos sitios de anclaje, lo que da como resultado una pérdida de energía significativamente menor.

Optimización del producto final

Debido a que el procesamiento al vacío previene la formación de cascarilla y la decoloración, las piezas salen del horno con un acabado limpio, a menudo brillante. Esto puede reducir o eliminar la necesidad de operaciones secundarias de limpieza o mecanizado.

Además, los ciclos de calentamiento y enfriamiento lentos y uniformes minimizan la tensión térmica, lo que resulta en menos distorsión y deformación en comparación con el tratamiento térmico atmosférico convencional.

Comprensión de las compensaciones

Si bien el tratamiento térmico al vacío ofrece resultados técnicos superiores, es esencial comprender sus implicaciones prácticas.

Ventaja: Repetibilidad del proceso e integración

Los hornos de vacío modernos son sistemas altamente automatizados que pueden realizar múltiples procesos —como endurecimiento, recocido y revenido— en un único ciclo sellado. Esto proporciona un control y una repetibilidad excepcionales, lo que conduce a una alta tasa de aprobación de los productos terminados.

Ventaja: Seguridad e impacto ambiental

El proceso es inherentemente seguro y limpio. Elimina la necesidad de manipular y almacenar gases inflamables o costosos como el hidrógeno y el argón, y no produce emisiones nocivas.

La principal compensación: Costo y tiempo de ciclo

Los hornos de vacío representan una inversión de capital significativa. El proceso de alcanzar un vacío profundo también aumenta el tiempo total del ciclo en comparación con los hornos atmosféricos. Por lo tanto, la decisión de utilizar el tratamiento al vacío es una compensación entre el mayor costo y el rendimiento superior requerido para la aplicación.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de tratamiento térmico correcto depende completamente de los requisitos de rendimiento y las limitaciones de costo de su proyecto.

- Si su enfoque principal es el máximo rendimiento magnético y la pureza: El recocido al vacío es la opción definitiva, especialmente para materiales de alta permeabilidad donde incluso trazas de impurezas pueden degradar el rendimiento.

- Si su enfoque principal es la producción de alto volumen y sensible al costo: Un horno de atmósfera controlada (que utiliza nitrógeno o hidrógeno) puede ser una alternativa viable, siempre que pueda aceptar imperfecciones superficiales menores y un rendimiento magnético ligeramente inferior.

- Si su objetivo es minimizar la distorsión del componente y garantizar la coherencia entre lotes: El control térmico preciso y el temple uniforme de un horno de vacío ofrecen ventajas significativas sobre los métodos menos controlados.

En última instancia, elegir el tratamiento térmico al vacío es una inversión para lograr la más alta calidad posible y desbloquear el verdadero potencial de rendimiento de sus materiales magnéticos.

Tabla de resumen:

| Beneficio | Descripción |

|---|---|

| Pureza mejorada | Previene la oxidación y elimina los gases atrapados (desgasificación) para obtener materiales limpios y sin defectos. |

| Propiedades magnéticas mejoradas | Aumenta la permeabilidad y reduce la coercitividad para una menor pérdida de energía y un mejor rendimiento. |

| Procesamiento térmico uniforme | Garantiza una estructura de grano consistente y una distorsión mínima mediante calentamiento y enfriamiento controlados. |

| Eficiencia del proceso | Ofrece repetibilidad, seguridad e integración en un solo ciclo, lo que reduce la necesidad de operaciones secundarias. |

Desbloquee todo el potencial de sus materiales magnéticos con las soluciones avanzadas de tratamiento térmico al vacío de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos de alta temperatura como Hornos de Vacío y Atmósfera, adaptados para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para mejorar la pureza, el rendimiento y la eficiencia en su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores