En esencia, el tratamiento térmico al vacío mejora fundamentalmente los componentes de hierro puro industrial al eliminar la influencia negativa del aire durante el proceso de calentamiento y enfriamiento. Este ambiente controlado previene la oxidación de la superficie, asegura una distribución uniforme de la temperatura y permite un control microestructural preciso, lo que lleva a una mayor tenacidad mecánica, propiedades magnéticas superiores y un acabado superficial limpio y brillante.

Al eliminar elementos reactivos como el oxígeno, el tratamiento térmico al vacío permite que las propiedades intrínsecas del material se manifiesten plenamente. Se trata menos de añadir algo al hierro y más de protegerlo de la degradación a altas temperaturas para lograr un resultado más limpio, uniforme y de mayor rendimiento.

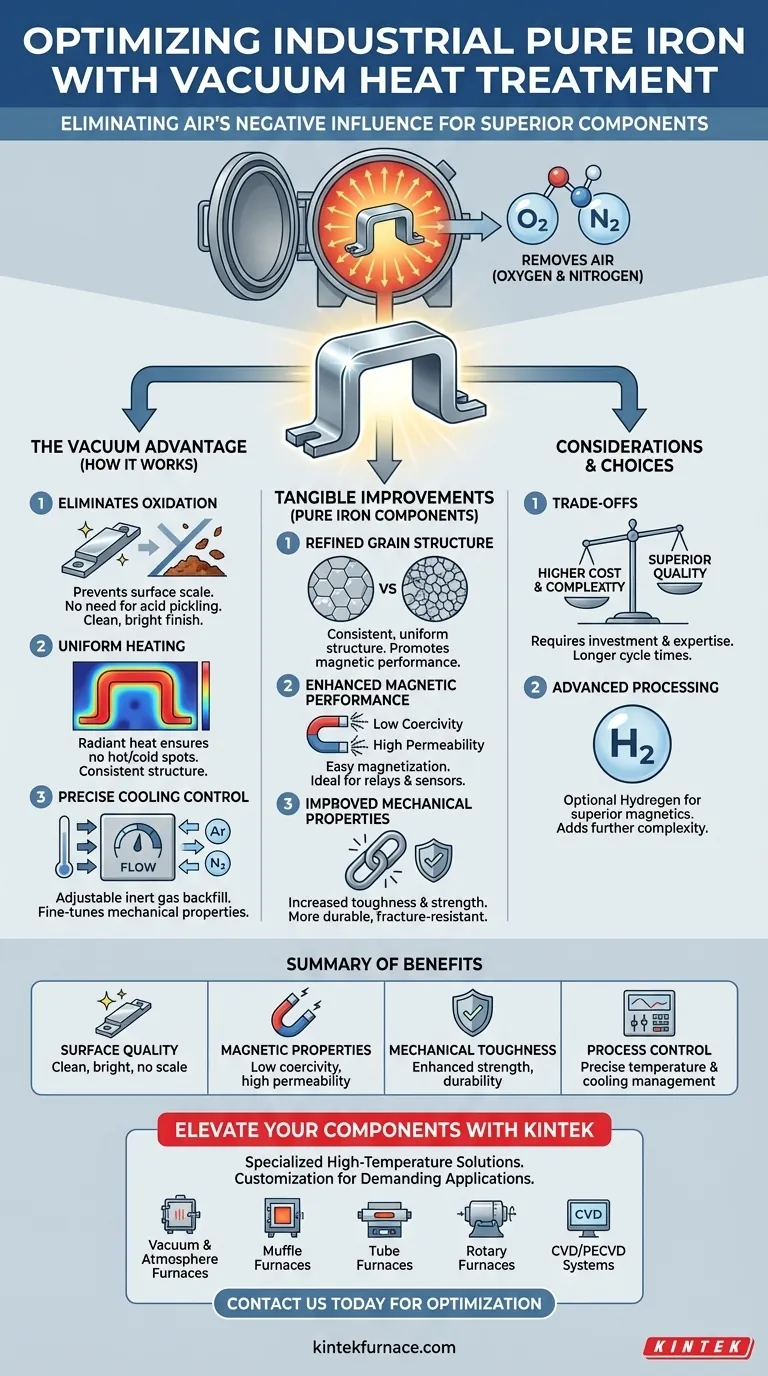

El Principio Fundamental: Por Qué Importa el Vacío

Para comprender los beneficios, primero debemos apreciar el problema que el vacío resuelve. El tratamiento térmico tradicional ocurre en presencia de aire, que contiene aproximadamente 21% de oxígeno y 78% de nitrógeno. A altas temperaturas, estos gases reaccionan agresivamente con la superficie del metal.

Eliminación de la Oxidación y la Contaminación

El efecto más inmediato del vacío es la eliminación del oxígeno. Esto previene la formación de óxidos superficiales (cascarilla), que son quebradizos y pueden comprometer tanto las dimensiones del componente como su integridad superficial.

La pieza resultante sale del horno limpia y brillante, lo que a menudo elimina la necesidad de procesos de limpieza secundarios como el decapado ácido o el chorro de arena. Esta es la razón del drástico aumento en el "brillo" observado en componentes como las yugos de relé.

Lograr una Uniformidad de Temperatura Inigualable

En el vacío, la transferencia de calor ocurre principalmente por radiación. Este método promueve un calentamiento excepcionalmente uniforme en toda la pieza, independientemente de su geometría.

No hay corrientes de convección de gases atmosféricos que causen puntos calientes o fríos. Esta uniformidad es crítica para asegurar que todo el componente experimente la misma transformación estructural al mismo tiempo, previniendo tensiones internas y puntos débiles.

Permitir un Control Preciso sobre el Enfriamiento

El ambiente de vacío también proporciona un control meticuloso sobre la fase de enfriamiento (temple). La velocidad de enfriamiento se puede gestionar con precisión rellenando la cámara sellada con un volumen específico de gas inerte, como nitrógeno o argón.

Esta velocidad de enfriamiento ajustable es lo que permite a los metalúrgicos ajustar la estructura final del grano y, en consecuencia, las propiedades mecánicas del material como la resistencia y la tenacidad.

Mejoras Tangibles en Componentes de Hierro Puro

El ambiente controlado de un horno de vacío se traduce directamente en mejoras medibles en el producto final, especialmente para materiales magnéticamente sensibles como el hierro puro industrial (por ejemplo, DT4A).

Estructura de Grano Refinada y Homogénea

Los ciclos de calentamiento y enfriamiento consistentes promueven el crecimiento de una estructura de grano uniforme. Para materiales magnéticos blandos utilizados en relés, un tamaño de grano consistente y a menudo más grande es deseable porque reduce los impedimentos al movimiento de la pared del dominio magnético, mejorando el rendimiento magnético.

Rendimiento Magnético Mejorado

Una microestructura limpia y uniforme con tensiones internas mínimas es el estado ideal para un material magnético blando. El tratamiento al vacío ayuda a lograr una baja coercitividad y una alta permeabilidad magnética, lo que significa que el hierro puede ser fácilmente magnetizado y desmagnetizado. Esta es una característica de rendimiento crítica para los núcleos y armaduras de los relés.

Propiedades Mecánicas Mejoradas

Al prevenir el fragilización superficial por oxidación y asegurar una estructura interna homogénea, el tratamiento térmico al vacío mejora directamente la tenacidad y la resistencia del material. El componente final es más duradero y resistente a la fractura.

Comprendiendo las Ventajas y Desventajas

Aunque es muy eficaz, el tratamiento térmico al vacío no es la solución predeterminada para cada aplicación. Implica consideraciones específicas.

Costo y Tiempo de Ciclo

Los hornos de vacío representan una inversión de capital significativa y tienen costos operativos más altos en comparación con los hornos atmosféricos convencionales. El proceso de bombear la cámara hasta un alto vacío también puede llevar a tiempos de ciclo generales más largos.

Complejidad del Proceso

Operar un horno de vacío requiere un mayor nivel de experiencia técnica para gestionar los niveles de vacío, las tasas de fuga y el rellenado controlado de gas. Es un proceso más complejo que el tratamiento térmico al aire libre.

Procesamiento Avanzado con Hidrógeno

Para las aplicaciones magnéticas blandas más exigentes, los hornos de vacío pueden usarse con una presión parcial de hidrógeno. Este tratamiento "vacío más hidrógeno" es aún más eficaz para eliminar el oxígeno residual del material, produciendo propiedades magnéticas superiores, pero añade mayor complejidad y protocolos de seguridad.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar el tratamiento térmico al vacío debe estar impulsada por los requisitos de rendimiento del componente final.

- Si su enfoque principal es maximizar el rendimiento magnético para núcleos de relés o sensores: El tratamiento térmico al vacío es la elección superior para lograr la pureza y uniformidad estructural requeridas.

- Si su enfoque principal es lograr un acabado limpio y brillante sin costosos posprocesos: La prevención de la oxidación hace que el tratamiento al vacío sea altamente efectivo y puede ser más económico a largo plazo.

- Si su enfoque principal es la reducción de costos para componentes estructurales no críticos: Un tratamiento térmico atmosférico convencional puede ser suficiente, siempre que la oxidación superficial menor y un control estructural menos preciso sean aceptables.

Al comprender estos principios, puede especificar un proceso térmico que ofrezca las características precisas del material que sus componentes de alto rendimiento demandan.

Tabla Resumen:

| Área de Mejora | Beneficios Clave |

|---|---|

| Calidad Superficial | Previene la oxidación, elimina la cascarilla y proporciona un acabado limpio y brillante sin limpieza secundaria. |

| Propiedades Magnéticas | Logra baja coercitividad y alta permeabilidad para una fácil magnetización en relés y sensores. |

| Tenacidad Mecánica | Mejora la resistencia y durabilidad a través de una estructura de grano uniforme y tensiones internas reducidas. |

| Control del Proceso | Permite un control preciso de la temperatura y la velocidad de enfriamiento para resultados microestructurales consistentes. |

¿Listo para elevar sus componentes de hierro puro industrial con un avanzado tratamiento térmico al vacío?

En KINTEK, nos especializamos en soluciones de hornos de alta temperatura adaptados a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una gama de productos que incluyen hornos de vacío y atmósfera, hornos de mufla, hornos de tubo, hornos rotatorios y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un rendimiento preciso para aplicaciones exigentes como núcleos de relés y sensores, brindando propiedades magnéticas mejoradas, tenacidad mecánica y acabados superficiales limpios.

Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos de tratamiento térmico y aumentar la calidad de su producto.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué tipos de procesos metalúrgicos pueden realizar los hornos de vacío? Logre pureza y precisión en el tratamiento de metales

- ¿Cuál es el papel de los hornos de vacío en la fabricación de dispositivos médicos? Garantizar la pureza y seguridad de los implantes

- ¿Cuáles son algunas aplicaciones industriales comunes de los hornos de vacío? Desbloquea la pureza y el rendimiento en tus procesos

- ¿Cuáles son las principales ventajas de los hornos continuos? Aumente la eficiencia y reduzca los costos en la producción en masa

- ¿Por qué la sublimación al vacío se prefiere sobre la recristalización para el MTO? Lograr metiltrioxorenio de alta pureza

- ¿Cómo contribuye un horno de secado al vacío de alta precisión a la preparación de pastas de electrodos de LiFePO4?

- ¿Cuáles son las ventajas de utilizar un horno de calentamiento al vacío para el acero SAE52100? Maximizar la dureza y la integridad de la superficie

- ¿Por qué son esenciales los hornos de cámara de vacío para el tratamiento térmico industrial? Garantice una precisión libre de contaminantes