En resumen, los hornos de cámara de vacío son esenciales porque crean un entorno perfectamente controlado y libre de contaminantes. Al eliminar la atmósfera, estos hornos previenen reacciones químicas no deseadas como la oxidación y la descarburización que ocurren a altas temperaturas. Este control absoluto da como resultado propiedades superiores del material, acabados superficiales impecables y una consistencia inigualable, que son requisitos innegociables para industrias de alto rendimiento como la aeroespacial, médica y la fabricación avanzada.

El valor fundamental de un horno de vacío no es solo lo que hace, sino lo que previene. Elimina los gases atmosféricos —la principal fuente de contaminación e imprevisibilidad en el tratamiento térmico— dándole total autoridad sobre la estructura y el rendimiento final del material.

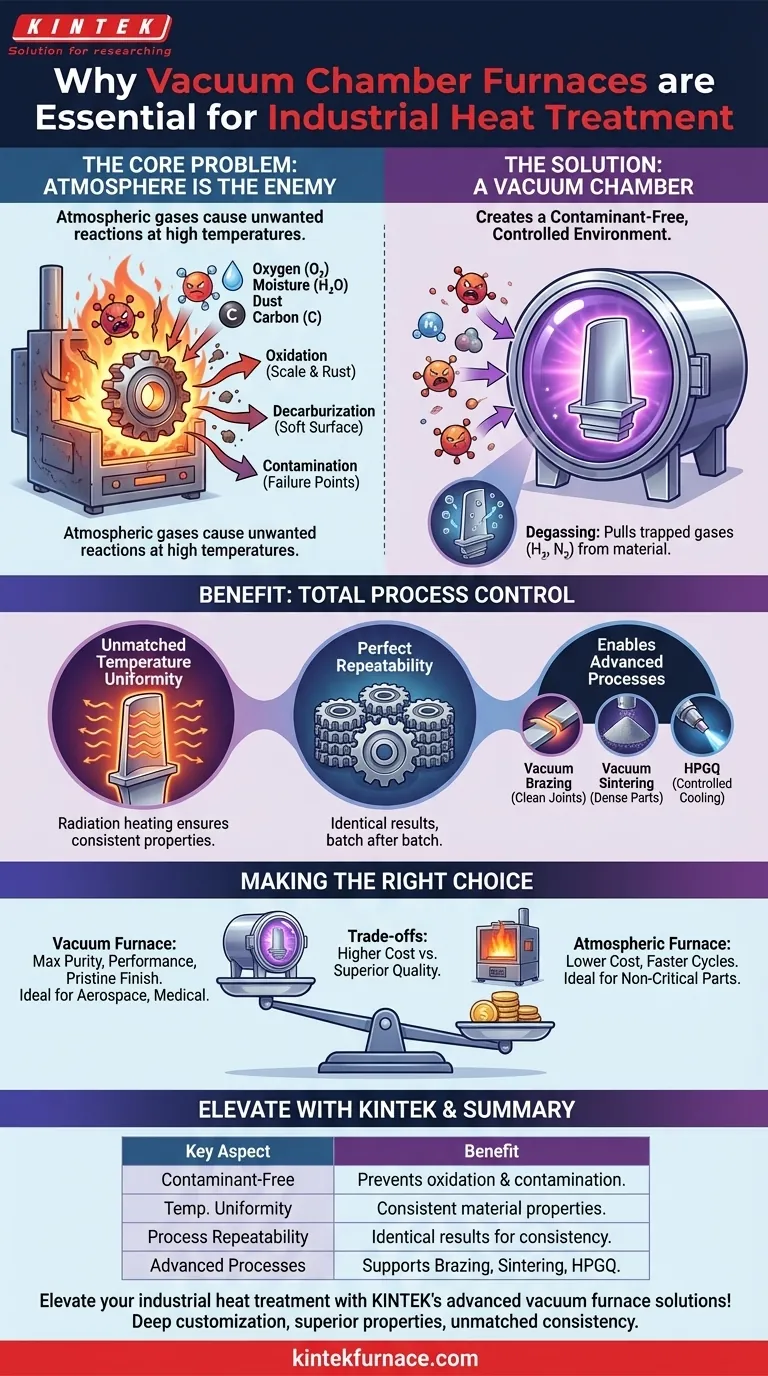

El problema central: por qué la atmósfera es el enemigo

A las altas temperaturas requeridas para el tratamiento térmico, el aire aparentemente inofensivo que nos rodea se convierte en un agente altamente reactivo. El trabajo principal de un horno de vacío es eliminar esta variable de la ecuación.

Prevención de la oxidación y la descarburización

Cuando los metales, especialmente el acero, se calientan, reaccionan con el oxígeno de la atmósfera. Esto crea una capa de óxido en la superficie, que arruina el acabado y la precisión dimensional.

Simultáneamente, el carbono dentro del acero puede reaccionar con el oxígeno y escapar de la superficie del material, un proceso llamado descarburización. Esto ablanda la capa superficial, comprometiendo gravemente la resistencia de la pieza, la resistencia al desgaste y la vida a la fatiga. Un vacío elimina el oxígeno que impulsa ambas reacciones destructivas.

Eliminación de la contaminación superficial

Más allá del oxígeno, la atmósfera contiene humedad, polvo y otros gases traza. Para aplicaciones sensibles como implantes médicos o palas de turbina aeroespaciales, incluso la contaminación microscópica puede ser un punto de falla.

Una cámara de vacío proporciona un entorno ultralimpio, asegurando que lo único que toca la pieza es calor y, si es necesario, un gas de proceso específico de alta pureza.

Logro de la pureza mediante la desgasificación

Un vacío no solo protege la superficie del material; puede mejorar su estructura interna. El proceso extrae activamente los gases atrapados, como el hidrógeno y el nitrógeno, del interior del material a granel.

Este efecto de desgasificación es fundamental para prevenir problemas como la fragilización por hidrógeno, un fenómeno que puede causar fallas catastróficas y frágiles en metales de alta resistencia.

El beneficio: control total del proceso

Al eliminar la atmósfera impredecible, se obtiene un control sin precedentes sobre cada etapa del ciclo de tratamiento térmico. Esto conduce a una calidad y repetibilidad superiores.

Uniformidad de temperatura inigualable

En el vacío, el calor se transfiere principalmente por radiación, que es mucho más uniforme que la convección en el aire libre. Esto asegura que toda la pieza, independientemente de su geometría, alcance la temperatura objetivo al mismo tiempo.

Esta uniformidad de temperatura previene tensiones internas y garantiza propiedades metalúrgicas consistentes, como la dureza y la estructura del grano, en todo el componente.

Repetibilidad y consistencia perfectas

Las condiciones atmosféricas como la humedad y la presión barométrica pueden variar diariamente, alterando sutilmente los resultados de un ciclo de tratamiento térmico. Un horno de vacío crea exactamente el mismo entorno controlado cada vez.

Esta invarianza y repetibilidad son esenciales para la producción industrial, donde la primera pieza y la diezmilésima pieza deben ser idénticas.

Habilitación de procesos avanzados

Muchos procesos metalúrgicos modernos solo son posibles en el vacío. Estos incluyen:

- Soldadura fuerte al vacío: Unir conjuntos complejos sin fundente, lo que resulta en una unión increíblemente fuerte y limpia.

- Sinterización al vacío: Fusionar metales en polvo para crear piezas densas y de forma casi neta con propiedades únicas.

- Enfriamiento rápido por gas a alta presión (HPGQ): Enfriamiento rápido de piezas con gas inerte de alta pureza (como nitrógeno o argón) para lograr una dureza específica sin el riesgo de distorsión asociado con el enfriamiento en líquido.

Comprendiendo las compensaciones

Aunque es potente, un horno de vacío no es la solución universal para todas las necesidades de tratamiento térmico. La objetividad requiere reconocer sus limitaciones.

Mayor costo inicial y complejidad

Los sistemas de vacío, con sus bombas, sellos e instrumentación de control asociados, son significativamente más caros de comprar y mantener que los hornos atmosféricos estándar.

Tiempos de ciclo potencialmente más largos

El proceso de bombear la cámara al nivel de vacío requerido lleva tiempo. Para procesos simples y de bajo valor, el tiempo adicional del ciclo de vacío puede no ser económicamente justificable en comparación con un horno atmosférico continuo.

Exceso de especificación para algunas aplicaciones

Si una pieza va a ser mecanizada intensamente después del tratamiento térmico, una pequeña cantidad de oxidación superficial o descarburización puede ser perfectamente aceptable. En estos casos, un horno atmosférico menos costoso suele ser la herramienta más pragmática y rentable.

Elegir la opción correcta para su aplicación

La selección de la tecnología de horno adecuada depende completamente de su material, su presupuesto y los requisitos de rendimiento de la pieza final.

- Si su enfoque principal es la máxima pureza y rendimiento del material (aeroespacial, médica, herramientas de alto rendimiento): Un horno de vacío es la única opción para garantizar resultados libres de contaminación y propiedades mecánicas óptimas.

- Si su enfoque principal es un acabado superficial brillante y limpio sin posprocesamiento: El tratamiento térmico al vacío es esencial para prevenir la oxidación y entregar una pieza lista para usar inmediatamente.

- Si su enfoque principal es el tratamiento térmico de propósito general con un presupuesto ajustado (componentes no críticos): Un horno atmosférico convencional puede ser más rentable, siempre que sean aceptables algunas incrustaciones superficiales y limpieza posterior al proceso.

En última instancia, elegir un horno de vacío es una inversión en certeza, precisión y la más alta calidad de material posible.

Tabla resumen:

| Aspecto clave | Beneficio |

|---|---|

| Entorno libre de contaminantes | Previene la oxidación, la descarburización y la contaminación superficial para acabados impecables. |

| Uniformidad de temperatura | Asegura una distribución constante del calor, reduciendo las tensiones internas y mejorando las propiedades del material. |

| Repetibilidad del proceso | Ofrece resultados idénticos lote tras lote, crucial para la consistencia industrial. |

| Habilitación de procesos avanzados | Soporta soldadura fuerte al vacío, sinterización y enfriamiento rápido por gas a alta presión para aplicaciones especializadas. |

¡Eleve su tratamiento térmico industrial con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffle, Tubo, Rotatorio, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfagamos con precisión sus necesidades experimentales únicas, ofreciendo entornos libres de contaminantes, propiedades de material superiores y una consistencia inigualable. No comprometa la calidad —contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos e impulsar la innovación en su industria.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuál es el papel del intercambiador de calor en el temple por gas al vacío? Optimizar la intensidad de enfriamiento y la dureza del metal

- ¿Qué papel juega un horno de vacío en la preparación de Mg3Sb2? Optimizar la pureza y el rendimiento

- ¿Cómo mejora la sinterización al vacío las tolerancias dimensionales? Logre una contracción y precisión uniformes

- ¿Qué materiales se utilizan en la soldadura fuerte al vacío? Una metales reactivos y disímiles para ensamblajes de alta integridad

- ¿Qué son los hornos de vacío y bajo qué condiciones operan? Descubra soluciones de procesamiento térmico de alta pureza

- ¿Por qué se utiliza argón de alta pureza para llenar un horno de vacío durante el recubrimiento por difusión? Prevenir la oxidación a alta temperatura

- ¿Por qué se requieren volteos y fusiones repetidos en la fusión por arco en vacío? Garantizar la homogeneidad en aleaciones Co-6Ti-11V-xNb

- ¿Cómo difieren las características estructurales de un horno de caja y un horno de vacío? Compare para las necesidades de su laboratorio