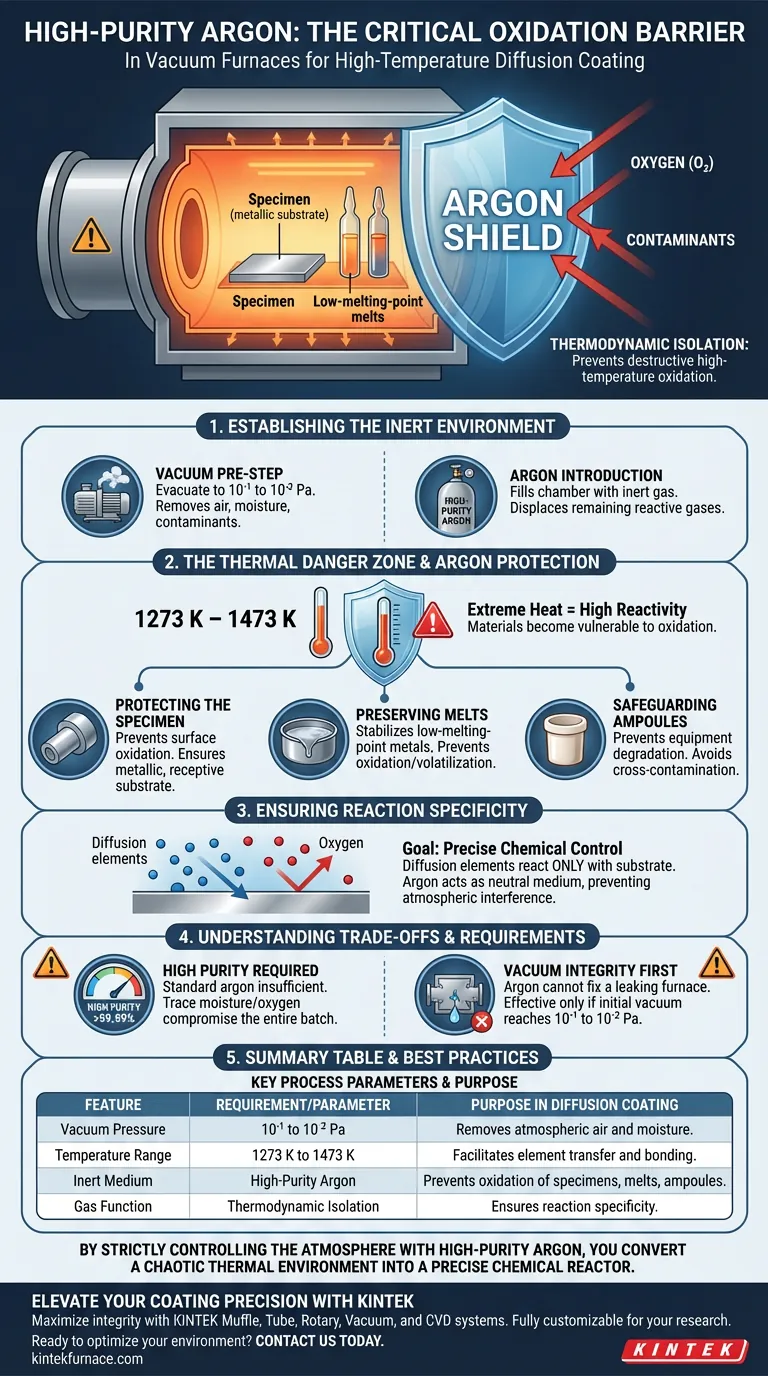

El argón de alta pureza actúa como una barrera crítica contra la oxidación a alta temperatura durante el proceso de recubrimiento por difusión.

Una vez que la cámara del horno se evacua a una presión residual de 10⁻¹ a 10⁻² Pa, la introducción de argón establece un entorno completamente inerte. Esta atmósfera protectora es esencial a temperaturas de operación entre 1273 K y 1473 K para evitar que el oxígeno reaccione con las muestras, los metales fundidos o el equipo, asegurando que la química de difusión permanezca pura.

Conclusión Clave La introducción de argón de alta pureza no es solo para llenar espacio; se trata de aislamiento termodinámico. Al desplazar los gases reactivos, el argón asegura que las reacciones químicas ocurran *exclusivamente* entre los elementos de difusión y el sustrato, previniendo la oxidación destructiva que ocurre inevitablemente en entornos de alto calor.

Establecimiento del Entorno Inerte

El Paso Previo de Vacío

Antes de introducir el argón, el sistema debe someterse a un proceso de vacío.

La cámara se evacua a una presión residual de 10⁻¹ a 10⁻² Pa.

Este paso elimina la mayor parte del aire atmosférico, la humedad y los contaminantes que de otro modo contaminarían el proceso de recubrimiento.

La Zona de Peligro Térmico

El recubrimiento por difusión generalmente requiere calor extremo, específicamente en el rango de 1273 K a 1473 K.

A estas temperaturas, los materiales se vuelven altamente reactivos.

Sin un escudo de gas inerte, el sustrato y los materiales de recubrimiento se degradarían inmediatamente al contacto con incluso trazas de oxígeno.

Qué Protege Específicamente el Argón

Protección de la Muestra

El objetivo principal es preservar la integridad de la pieza que se está recubriendo.

El argón previene la oxidación a alta temperatura de la superficie de la muestra.

Esto asegura que el sustrato permanezca metálico y receptivo a los elementos de difusión, en lugar de formar una capa de óxido quebradiza.

Preservación de Fundidos con Bajo Punto de Fusión

Los procesos de difusión a menudo utilizan metales de bajo punto de fusión para facilitar la transferencia de elementos.

Estos fundidos son altamente susceptibles a la oxidación y volatilización.

La atmósfera inerte de argón estabiliza estos fundidos, asegurando que permanezcan activos y efectivos durante todo el ciclo de difusión.

Salvaguarda de las Ampollas de Trabajo

La protección se extiende al propio equipo de procesamiento, como las ampollas de trabajo.

El argón evita que estos contenedores se oxiden y degraden bajo estrés térmico.

Esto previene la contaminación cruzada, donde el material de la ampolla podría filtrarse en el recubrimiento.

Garantizar la Especificidad de la Reacción

Aislamiento de la Química

El objetivo final de ingeniería es el control químico preciso.

Se desea que los elementos de difusión reaccionen *solo* con el sustrato.

El argón actúa como un medio neutro, previniendo la interferencia atmosférica y asegurando que la composición del recubrimiento resultante sea exactamente la diseñada.

Comprensión de las Compensaciones

El Requisito de Alta Pureza

El argón industrial estándar a menudo es insuficiente para estos procesos.

Se debe usar argón de alta pureza; las trazas de humedad u oxígeno dentro del propio suministro de gas pueden comprometer todo el lote a estas temperaturas.

El uso de gas de menor calidad introduce las mismas impurezas que se intentan evitar.

Integridad del Vacío vs. Llenado de Argón

El argón no puede "arreglar" un horno con fugas.

Si el vacío inicial no alcanza los 10⁻¹ a 10⁻² Pa requeridos, llenar la cámara con argón simplemente atrapará contaminantes residuales en el interior.

El llenado de argón solo es efectivo si la evacuación inicial fue exitosa.

Tomando la Decisión Correcta para su Objetivo

Para garantizar un recubrimiento por difusión de alta calidad, alinee sus parámetros de proceso con sus objetivos específicos:

- Si su enfoque principal es la Pureza de la Superficie: Asegúrese de que el horno se evacúe estrictamente a 10⁻² Pa antes de introducir argón para eliminar todos los contaminantes preexistentes.

- Si su enfoque principal es la Consistencia del Proceso: Monitoree los niveles de pureza del argón para garantizar que el gas en sí no introduzca trazas de oxígeno durante el ciclo de calentamiento de 1273 K–1473 K.

Al controlar estrictamente la atmósfera con argón de alta pureza, convierte un entorno térmico caótico en un reactor químico preciso.

Tabla Resumen:

| Característica | Requisito/Parámetro | Propósito en el Recubrimiento por Difusión |

|---|---|---|

| Presión de Vacío | 10⁻¹ a 10⁻² Pa | Elimina contaminantes de aire atmosférico y humedad. |

| Rango de Temperatura | 1273 K a 1473 K | Facilita la transferencia de elementos y la unión del sustrato. |

| Medio Inerte | Argón de Alta Pureza | Previene la oxidación de especímenes, fundidos y ampollas. |

| Función del Gas | Aislamiento Termodinámico | Asegura la especificidad de la reacción entre elementos y sustrato. |

Mejore la Precisión de su Recubrimiento con KINTEK

Maximice la integridad de sus procesos térmicos con equipos de laboratorio líderes en la industria. Respaldado por I+D y fabricación de expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, así como otros hornos de laboratorio de alta temperatura. Nuestros sistemas son totalmente personalizables para satisfacer los requisitos únicos de sus aplicaciones de recubrimiento por difusión e investigación de materiales.

¿Listo para optimizar su entorno de alta temperatura? Contáctenos hoy para discutir cómo nuestros hornos de vacío especializados pueden proporcionar el control químico preciso que su laboratorio exige.

Guía Visual

Referencias

- Ismatov Jumaniez Faizullaevich. Mplementation Of The Process Of High Temperature Diffusion Treatment. DOI: 10.37547/ajast/volume05issue11-22

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Por qué es necesario un horno de secado al vacío para las láminas de electrodos electrocatalíticos? Protege la integridad y mejora el rendimiento

- ¿Cuáles son las ventajas de utilizar el calentamiento programado multietapa para el sinterizado de cobre-hierro? Mejora la integridad del material

- ¿Cuál es el proceso de recocido al vacío? Logre una pureza y un rendimiento superiores del material

- ¿Cómo afectan las condiciones de secado en un horno de secado al vacío a la calidad del electrodo de NiS2? Optimice el rendimiento de su batería

- ¿Por qué es necesario pre-hornear las cámaras de vacío a 10^-10 mbar? Asegurar una alta RRR en películas delgadas de niobio

- ¿Por qué se requiere un horno de secado al vacío para preparar electrodos de CuCo2O4? Asegure pruebas de supercondensadores de alto rendimiento

- ¿Cuál es el papel del horno de secado al vacío en la preparación de N-TiO2@NC? Preservar la integridad y la estabilidad química de MXene

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío