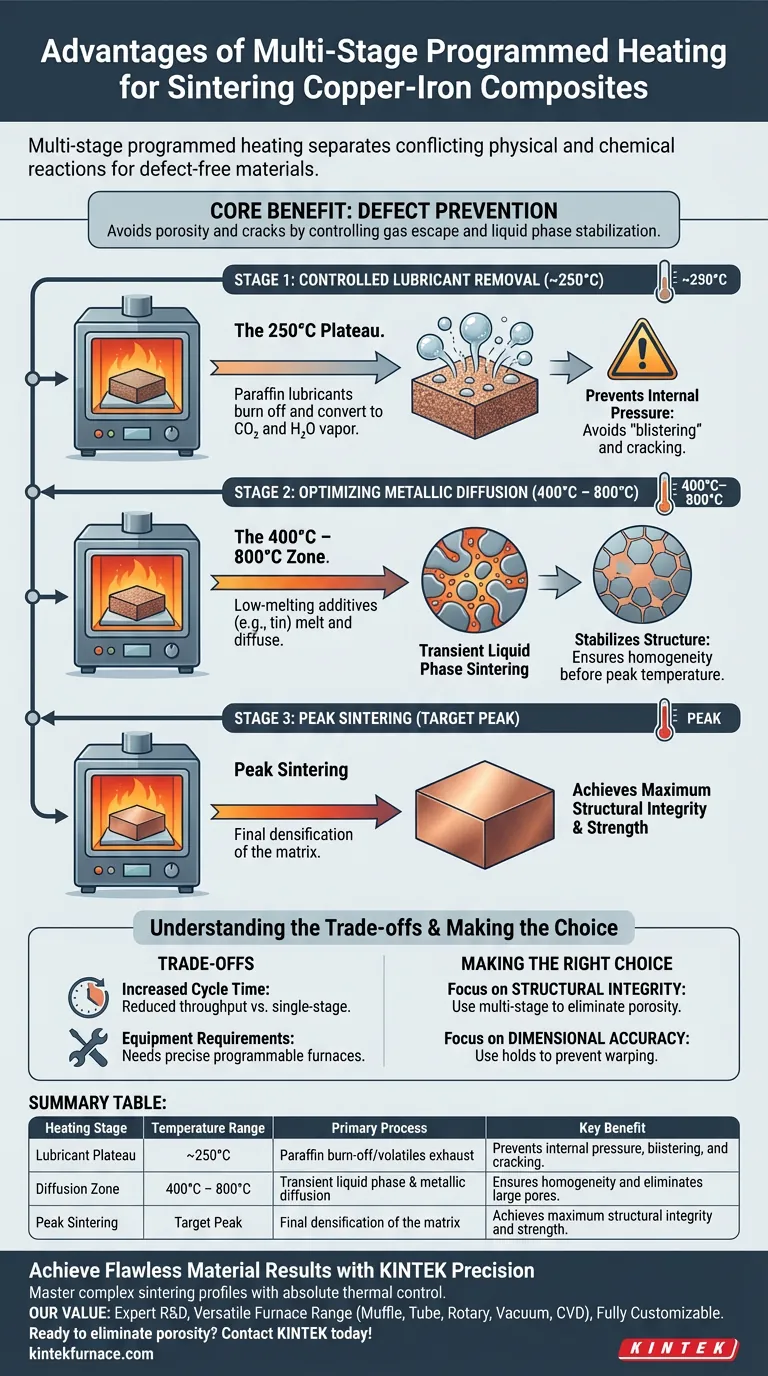

El calentamiento programado multietapa ofrece la ventaja crítica de separar reacciones físicas y químicas conflictivas durante el proceso de sinterizado. Al introducir períodos específicos de mantenimiento isotérmico, se asegura que los lubricantes se agoten por completo y que los elementos de bajo punto de fusión se difundan adecuadamente antes de que el material alcance su temperatura final de sinterizado.

El beneficio principal de este enfoque es la prevención de defectos. Al permitir que los gases volátiles escapen y que las fases líquidas se estabilicen a temperaturas más bajas, se evita la presión interna y las inconsistencias estructurales que causan porosidad y grietas en el producto final de cobre-hierro.

El Mecanismo de Prevención de Defectos

Para comprender el valor del calentamiento multietapa, debe observar lo que sucede dentro del material en zonas de temperatura específicas.

Eliminación Controlada de Lubricantes

La Meseta de 250°C Durante el proceso de conformado, los lubricantes de parafina a menudo se mezclan con el polvo metálico. Un mantenimiento programado a aproximadamente 250°C es esencial para gestionar estos aditivos.

Agotamiento de Volátiles A esta temperatura específica, la parafina se quema y se convierte en dióxido de carbono y vapor de agua.

Prevención de Presión Interna Si la temperatura aumenta demasiado rápido sin esta etapa de mantenimiento, estos gases quedan atrapados dentro del metal que se densifica. Este gas atrapado crea presión interna, lo que provoca "ampollas" o grietas en la pieza final.

Optimización de la Difusión Metálica

La Zona de 400°C – 800°C Los compuestos de cobre-hierro a menudo contienen aditivos de bajo punto de fusión, como el estaño. Una etapa de mantenimiento secundaria entre 400°C y 800°C se enfoca en estos componentes específicos.

Facilitación de Fusión y Flujo Mantenerse en este rango permite que los metales de bajo punto de fusión se fundan y difundan a través de la matriz. Esto a menudo se conoce como sinterizado por fase líquida transitoria.

Estabilización de la Estructura Al permitir que esta difusión se complete antes de alcanzar la temperatura máxima, se asegura que la estructura del material sea homogénea. Esto previene la formación de grandes poros que ocurren si la fase líquida se mueve demasiado rápido o caóticamente a temperaturas más altas.

Comprensión de los Compromisos

Si bien el calentamiento multietapa produce propiedades de material superiores, introduce complejidades operativas que deben gestionarse.

Aumento del Tiempo de Ciclo

Implicaciones en el Rendimiento Agregar etapas de mantenimiento isotérmico inevitablemente extiende el tiempo total de sinterizado. Esto reduce el número de lotes que puede procesar en un turno determinado en comparación con un perfil de calentamiento directo de una sola etapa.

Requisitos de Equipo

Necesidad de Precisión No se puede lograr esto con hornos básicos. Requiere equipo de calentamiento programable capaz de mantener tasas de calentamiento precisas y mantener temperaturas específicas con fluctuaciones mínimas.

Tomando la Decisión Correcta para su Objetivo

La decisión de implementar el calentamiento multietapa depende de la rigurosidad de sus requisitos de material frente a sus restricciones de producción.

- Si su enfoque principal es la Integridad Estructural: Implemente el ciclo multietapa para garantizar la eliminación de lubricantes y la eliminación de la porosidad.

- Si su enfoque principal es la Precisión Dimensional: Utilice los mantenimientos programados para prevenir la rápida expansión de gases que conduce a deformaciones o grietas.

El éxito en el sinterizado de compuestos de cobre-hierro radica en la paciencia; permitir que el material respire a 250°C y se estabilice a 400°C es la clave para un acabado impecable.

Tabla Resumen:

| Etapa de Calentamiento | Rango de Temperatura | Proceso Principal | Beneficio Clave |

|---|---|---|---|

| Meseta de Lubricante | ~250°C | Quema de parafina / agotamiento de volátiles | Previene presión interna, ampollas y grietas. |

| Zona de Difusión | 400°C – 800°C | Fase líquida transitoria y difusión metálica | Asegura la homogeneidad y elimina poros grandes. |

| Sinterizado Pico | Pico Objetivo | Densificación final de la matriz | Logra la máxima integridad estructural y resistencia. |

Logre Resultados de Material Impecables con la Precisión KINTEK

Dominar perfiles de sinterizado complejos como el calentamiento multietapa requiere un control térmico absoluto. KINTEK proporciona la tecnología avanzada necesaria para garantizar que cada mantenimiento isotérmico se ejecute con precisión de laboratorio.

Nuestro Valor para sus Operaciones:

- I+D y Fabricación Expertas: Respaldados por años de experiencia, los sistemas KINTEK están construidos para la consistencia y la durabilidad.

- Gama Versátil de Hornos: Ofrecemos una suite completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD adaptados para aplicaciones de laboratorio de alta temperatura.

- Totalmente Personalizable: Nuestro equipo está diseñado para adaptarse a sus requisitos de material únicos y ciclos de calentamiento específicos.

¿Listo para eliminar la porosidad y mejorar la integridad estructural de sus compuestos de cobre-hierro? Contacte a KINTEK hoy mismo para descubrir cómo nuestros hornos de alta temperatura personalizables pueden transformar la calidad de su producción.

Guía Visual

Referencias

- Studying the Effect of Different Lubricant Materials on the Tribological Properties & Hardness of Cu-Fe Composite Prepared By PM. DOI: 10.47485/2832-9384.1048

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo mejora un horno de vacío la pureza del material? Logre una integridad superior del material con entornos controlados

- ¿Qué efectos tienen el enfriamiento con nitrógeno y argón en las propiedades del material? Optimice la dureza y la resistencia en el tratamiento térmico

- ¿Qué ventajas ofrece la soldadura fuerte activa por láser en comparación con la soldadura fuerte tradicional en horno? Sellado de precisión explorado

- ¿Qué industrias se benefician del uso de hornos de vacío? Logre Pureza y Precisión en Sectores de Alto Riesgo

- ¿Cuáles son los beneficios de la soldadura fuerte al vacío para equipos de generación de energía? Consiga uniones limpias, fuertes y fiables

- ¿Cómo se aplica la soldadura fuerte al vacío en el campo médico? Logre una biocompatibilidad y resistencia superiores para los dispositivos

- ¿Cuáles son las funciones principales de un horno de secado de laboratorio en el carbón activado a partir de cáscara de plátano? Optimice cada paso del proceso

- ¿Cuál es el propósito de usar un horno de vacío para la síntesis de precursores de Fe-N-C? Optimizar la integridad estructural del catalizador