El horno de secado de laboratorio actúa como una herramienta crítica de control de procesos en tres etapas distintas de la conversión de cáscaras de plátano en carbón activado. Sus funciones principales son deshidratar la biomasa cruda para el procesamiento mecánico, facilitar la penetración profunda de los agentes químicos activadores y estabilizar la estructura de poros final del producto lavado.

El horno no es simplemente un deshidratador; es un estabilizador estructural. Al controlar los niveles de humedad a temperaturas específicas, permite la fractura física de la biomasa, la fijación química de activadores como el KOH y la preservación de la red de carbono final.

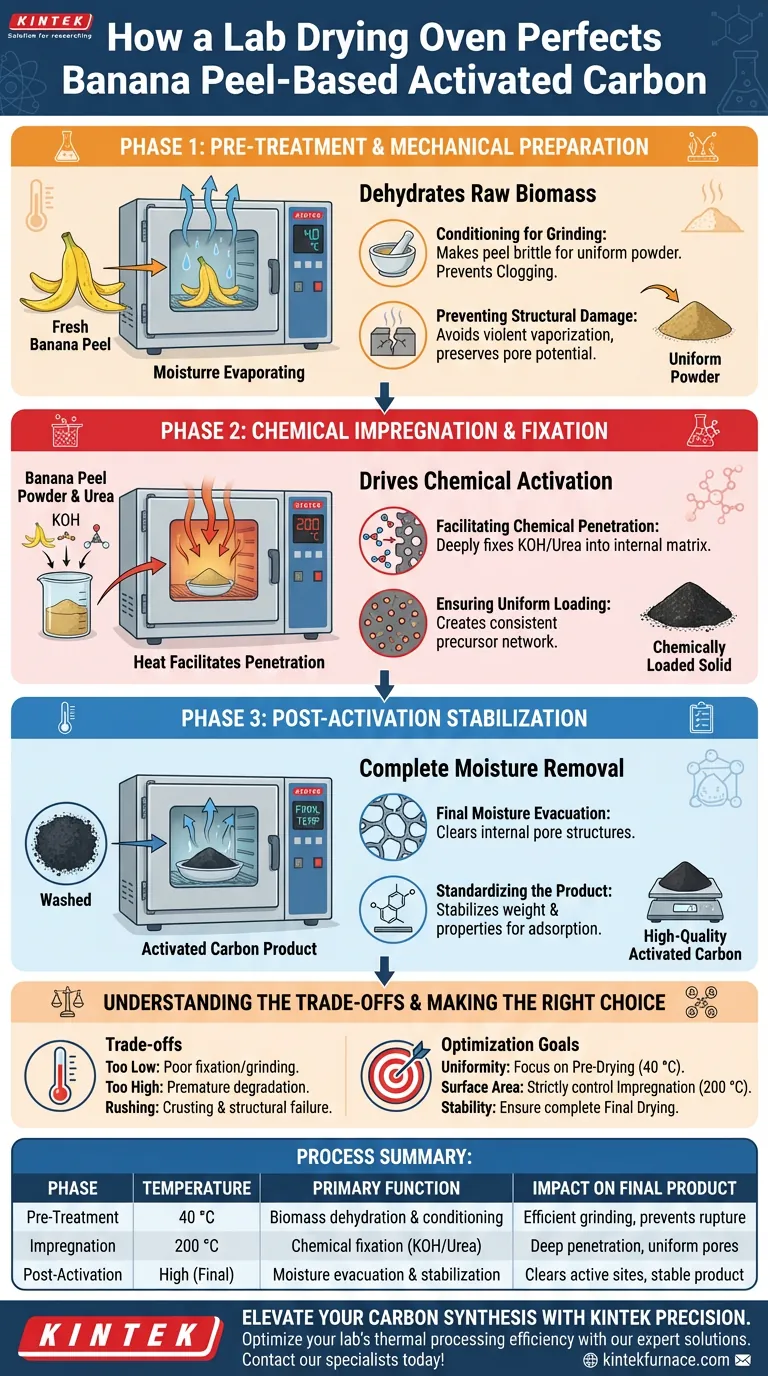

Etapa 1: Pretratamiento y Preparación Mecánica

Acondicionamiento para la Molienda

La primera función del horno es preparar las cáscaras de plátano crudas para la reducción de tamaño.

Al secar la biomasa cruda a una temperatura baja de 40 °C, el horno elimina la humedad superficial que hace que las cáscaras sean maleables o pegajosas.

Esta deshidratación hace que el material sea quebradizo, asegurando que pueda ser molido eficientemente en un polvo uniforme sin obstruir el equipo de molienda.

Prevención de Daños Estructurales

Si bien el objetivo principal es la eficiencia de la molienda, esta etapa también cumple una función protectora.

La eliminación del agua físicamente adsorbida previene la vaporización violenta durante las etapas posteriores de alta temperatura.

Sin este secado inicial, la rápida expansión del vapor en un horno podría romper la biomasa, lo que llevaría al colapso de la estructura de poros potencial.

Etapa 2: Impregnación y Fijación Química

Facilitación de la Penetración Química

Una vez que el polvo de cáscara de plátano se mezcla con agentes químicos, específicamente hidróxido de potasio (KOH) y urea, el horno impulsa el proceso de activación.

Esta etapa utiliza una temperatura significativamente más alta de 200 °C.

Este tratamiento térmico impulsa la solución química profundamente en el material precursor, asegurando que los agentes no solo recubran la superficie, sino que estén fijados dentro de la matriz interna.

Garantía de Carga Uniforme

El calor controlado permite que los agentes activadores se cristalicen uniformemente.

Esta uniformidad es esencial para crear una red consistente de microporos y mesoporos durante la carbonización final.

Transforma la mezcla de una suspensión húmeda a un sólido cargado químicamente listo para la descomposición térmica.

Etapa 3: Estabilización Post-Activación

Eliminación Final de Humedad

Después de que el material carbonizado se lava para eliminar los productos químicos residuales, el horno realiza su función final.

Se utiliza para secar completamente el carbón activado resultante.

Este paso asegura que toda la humedad sea evacuada de las estructuras de poros internas recién formadas.

Estandarización del Producto

Esta etapa de secado final estabiliza el peso y las propiedades del carbón.

Asegura que el material sea químicamente estable y esté listo para aplicaciones de adsorción.

Dejar humedad en los poros en esta etapa inflaría artificialmente el peso y bloquearía los sitios activos necesarios para la filtración.

Comprensión de los Compromisos

Sensibilidad a la Temperatura

Seleccionar la temperatura correcta para cada etapa es un acto de equilibrio crítico.

Si la temperatura es demasiado baja, la humedad permanece atrapada, lo que lleva a una molienda deficiente o a una fijación química incompleta.

Si la temperatura es demasiado alta (especialmente durante el presecado), corre el riesgo de degradación térmica prematura o quema de los componentes orgánicos antes de que comience la activación.

Tiempo de Proceso vs. Eficiencia

El secado en horno suele ser el paso que más tiempo consume en el proceso de síntesis.

Apresurar este paso aumentando el calor puede causar formación de costras, donde el exterior se seca rápidamente y atrapa la humedad en el interior.

Esta humedad atrapada puede provocar fallas estructurales cuando el material finalmente se expone a calor extremo en el horno de carbonización.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su carbón activado a base de cáscara de plátano, alinee el uso de su horno con sus objetivos de procesamiento específicos:

- Si su enfoque principal es la uniformidad de las partículas: Priorice el presecado completo a 40 °C para maximizar la fragilidad y la molturabilidad de las cáscaras crudas.

- Si su enfoque principal es el desarrollo de área superficial: Controle estrictamente la etapa de impregnación a 200 °C para asegurar que el KOH y la urea se fijen profundamente en el precursor de carbono.

- Si su enfoque principal es la estabilidad de almacenamiento: Asegure que la fase de secado final esté completa para evitar la readsorción de humedad y el bloqueo de poros.

La precisión en el secado dicta la integridad de la estructura de carbono final.

Tabla Resumen:

| Fase del Proceso | Temperatura | Función Principal | Impacto en el Producto Final |

|---|---|---|---|

| Pretratamiento | 40 °C | Deshidratación y acondicionamiento de biomasa | Asegura una molienda eficiente y previene la ruptura estructural |

| Impregnación | 200 °C | Fijación química (KOH/Urea) | Facilita la penetración profunda para un desarrollo uniforme de poros |

| Post-Activación | Alta (Final) | Evacuación de humedad y estabilización | Limpia los sitios activos y asegura la estabilidad química/de peso |

Mejore su Síntesis de Carbono con la Precisión KINTEK

El control térmico preciso es la diferencia entre una estructura colapsada y un adsorbente de alta área superficial. KINTEK proporciona soluciones de laboratorio líderes en la industria adaptadas al procesamiento de biomasa y la ciencia de materiales. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para sus necesidades de investigación únicas.

¿Listo para optimizar la eficiencia del procesamiento térmico de su laboratorio?

¡Contacte a nuestros especialistas hoy mismo para encontrar su solución perfecta!

Guía Visual

Referencias

- Joanna Sreńscek-Nazzal, Beata Michalkiewicz. Chemical Activation of Banana Peel Waste-Derived Biochar Using KOH and Urea for CO2 Capture. DOI: 10.3390/ma17040872

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo funciona un horno de sinterización al vacío en términos de calentamiento? Domine la sinterización de precisión para materiales superiores

- ¿Qué papel juega una cámara de vacío rápida en la medición de las tasas de evaporación? Lograr un tiempo de precisión en t=0

- ¿Cómo pueden los fabricantes seleccionar el horno de sinterización adecuado para sus necesidades? Optimice su producción con el equipo correcto

- ¿Cuáles son los principales requisitos técnicos para las bombas de vacío en hornos de sinterización al vacío? Garantice la pureza y la eficiencia del material

- ¿Cómo mejora la integración de un sistema de vacío la calidad de las fundiciones a presión de precisión? Mejore la densidad de las piezas ahora

- ¿Cuáles son los beneficios del recocido al vacío en la dureza y resistencia del material? Mejore la integridad del material con un tratamiento térmico controlado

- ¿Qué beneficios medioambientales ofrece un horno de vacío? Impulse la sostenibilidad con un tratamiento térmico limpio y eficiente

- ¿Por qué es necesario un sistema de control de vacío y atmósfera para el sinterizado de SiC? Previene la oxidación y garantiza una alta pureza