En esencia, el recocido al vacío mejora la dureza y la resistencia del material al permitir una recristalización altamente controlada de la estructura de grano interna del material. Al realizar este tratamiento térmico en un alto vacío, el proceso elimina reacciones superficiales como la oxidación, lo que preserva la integridad del material y permite que se realicen plenamente sus propiedades mecánicas sin compromisos.

El tratamiento térmico a menudo implica una compensación entre mejorar las propiedades internas y dañar la superficie del material. El recocido al vacío resuelve este conflicto al crear un entorno ultrapuro donde los materiales pueden fortalecerse y liberarse de tensiones internas sin sufrir oxidación superficial o contaminación.

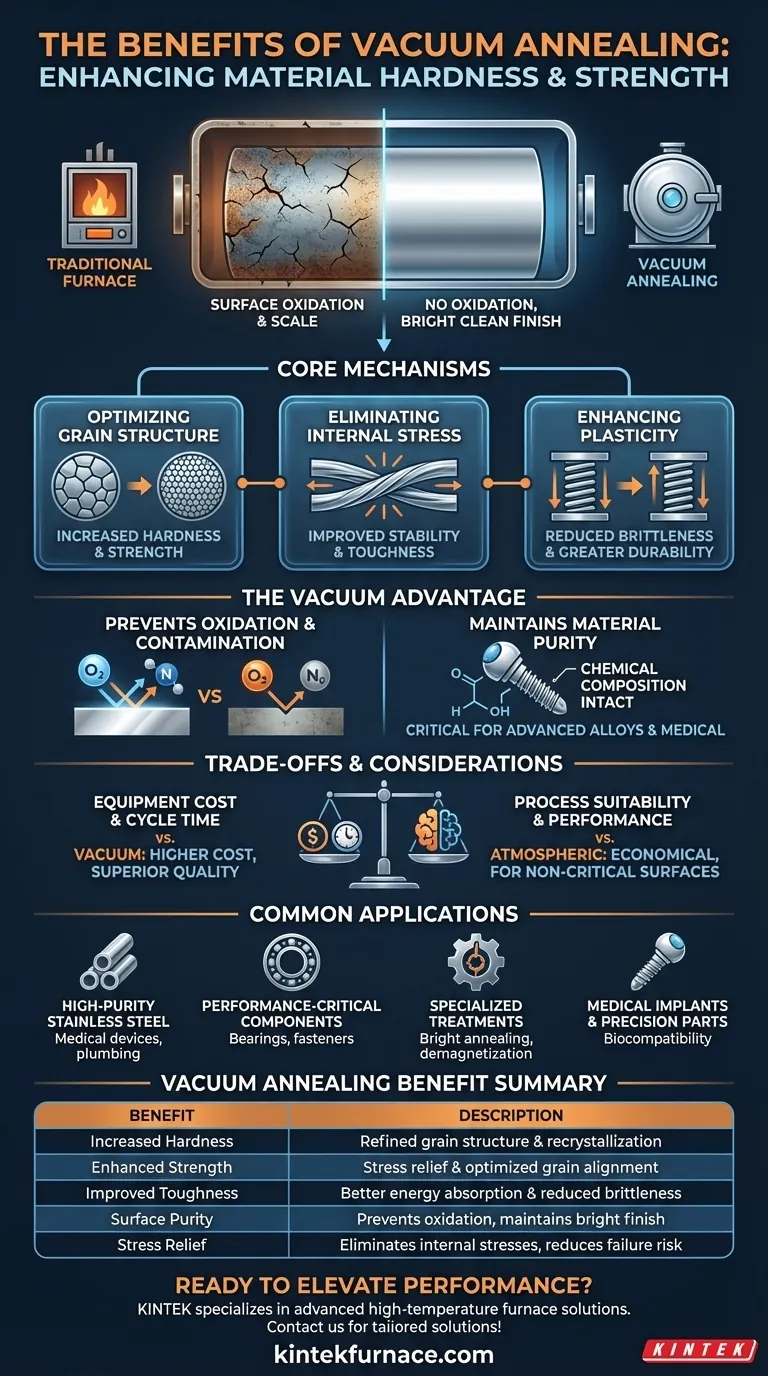

Los mecanismos centrales: cómo el recocido al vacío refina los materiales

Optimización de la estructura del grano

El recocido al vacío permite que la estructura atómica de un material se reorganice a una temperatura elevada. Este proceso, conocido como recristalización, refina la estructura del grano.

Una estructura de grano más uniforme y optimizada se correlaciona directamente con un aumento de la dureza y la resistencia, haciendo que el material sea más robusto para aplicaciones de alta presión o alta tensión.

Eliminación de tensiones internas

Los procesos de fabricación como el formado, el mecanizado o la soldadura introducen una tensión residual significativa en un material. Esta tensión atrapada puede provocar fallos prematuros, distorsión o grietas.

El recocido proporciona la energía térmica necesaria para que los átomos se desplacen a posiciones de menor energía y más estables, aliviando eficazmente estas tensiones internas y mejorando la estabilidad y tenacidad a largo plazo del material.

Mejora de la plasticidad y la tenacidad

Aunque aumenta la dureza, el recocido al vacío también mejora la capacidad de un material para deformarse sin fracturarse (plasticidad) y su capacidad para absorber energía (tenacidad).

Al crear una estructura cristalina más perfecta y libre de tensiones, el proceso reduce la fragilidad, lo que resulta en un componente final más duradero y fiable.

La ventaja única del entorno de vacío

Prevención de la oxidación y la contaminación

El beneficio definitorio de usar un vacío es la eliminación de gases reactivos, principalmente oxígeno y nitrógeno.

En un horno tradicional, las altas temperaturas hacen que estos gases reaccionen con la superficie del material, formando una capa de óxido (cascarilla) quebradiza y descolorida. Un entorno de vacío previene esto por completo, lo que resulta en un acabado superficial brillante y limpio directamente al salir del horno.

Mantenimiento de la pureza del material

Para aleaciones avanzadas, implantes médicos y componentes de precisión, mantener la composición química exacta es fundamental.

Al prevenir las reacciones superficiales, el recocido al vacío garantiza que la pureza del material permanezca inalterada. Esto es esencial para aplicaciones donde se requiere resistencia a la corrosión, biocompatibilidad o propiedades eléctricas específicas.

Comprensión de las compensaciones y consideraciones

Costo del equipo y tiempo de ciclo

Los hornos de vacío son significativamente más complejos y costosos de comprar y operar que sus homólogos atmosféricos.

El proceso de alcanzar un alto vacío y controlar cuidadosamente el ciclo de enfriamiento también puede ser más lento, lo que puede afectar el rendimiento de la producción de gran volumen.

Idoneidad del proceso

El recocido al vacío no es una necesidad universal. Para materias primas o componentes que se someterán a un mecanizado posterior significativo, un proceso atmosférico menos costoso puede ser suficiente.

La clave es determinar si la aplicación puede tolerar la oxidación superficial que produce el recocido estándar. Si se puede mecanizar o limpiar fácilmente sin problemas, el gasto de un proceso de vacío puede no estar justificado.

Aplicaciones comunes impulsadas por el rendimiento

Productos de acero inoxidable de alta pureza

El recocido al vacío es ideal para componentes donde un acabado limpio y brillante forma parte de la especificación final. Esto incluye dispositivos médicos, accesorios de plomería, componentes de relojes y piezas de embutición profunda.

Componentes críticos para el rendimiento

Para piezas como rodamientos, herramientas de corte y sujetadores de alta resistencia, el rendimiento mecánico es primordial. La combinación de alivio de tensiones y refinamiento de grano en un entorno libre de contaminación ayuda a maximizar la dureza, la resistencia y la vida útil por fatiga.

Tratamientos especializados

El entorno controlado de un horno de vacío también lo hace adecuado para otros procesos térmicos especializados, como el recocido brillante, la desmagnetización y los tratamientos de solución sólida para grados específicos de acero inoxidable.

Tomar la decisión correcta para su objetivo

Al comprender las ventajas distintas del entorno de vacío, puede tomar una decisión más informada para su material y aplicación específicos.

- Si su enfoque principal es el acabado superficial y la pureza: El recocido al vacío es la opción superior para producir un componente brillante y limpio que no requiere limpieza posterior al proceso, especialmente para aplicaciones médicas o de grado alimenticio.

- Si su enfoque principal es maximizar el rendimiento mecánico: La combinación de alivio de tensiones y refinamiento de grano en un vacío proporciona un camino limpio hacia una mayor dureza, resistencia y tenacidad sin introducir defectos superficiales.

- Si su enfoque principal es el costo para superficies no críticas: El recocido atmosférico tradicional es más económico para componentes donde la oxidación superficial es aceptable o se eliminará mediante una operación de mecanizado posterior.

En última instancia, elegir el recocido al vacío es una decisión de invertir en la más alta integridad del material posible, tanto interna como externamente.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Dureza aumentada | Se logra mediante la estructura de grano refinada y la recristalización en un entorno de vacío. |

| Resistencia mejorada | Resulta del alivio de tensiones y la alineación optimizada del grano interno sin daño superficial. |

| Tenacidad mejorada | Permite una mejor absorción de energía y una menor fragilidad para componentes duraderos. |

| Pureza superficial | Previene la oxidación y la contaminación, manteniendo un acabado brillante e integridad del material. |

| Alivio de tensiones | Elimina las tensiones internas del proceso de fabricación, reduciendo el riesgo de fallos y distorsiones. |

¿Listo para elevar el rendimiento de su material con un tratamiento térmico de precisión? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo nuestras soluciones a medida pueden mejorar la dureza, la resistencia y la pureza para sus aplicaciones en industrias como dispositivos médicos, componentes de rendimiento y más!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores