El uso de un horno de secado al vacío es esencial para garantizar la integridad estructural y química de las láminas de electrodos electrocatalíticos. Sirve un doble propósito: reduce el punto de ebullición de disolventes como el isopropanol y el agua para facilitar la evaporación profunda a temperaturas seguras, y crea un entorno anaeróbico para prevenir eficazmente la oxidación del material catalítico.

Al desacoplar la temperatura de las tasas de evaporación, el secado al vacío permite la eliminación completa de los disolventes desde el interior de los poros del electrodo sin degradar térmicamente el catalizador. Esto garantiza un recubrimiento denso y uniforme y vías sin obstrucciones para la conducción de carga.

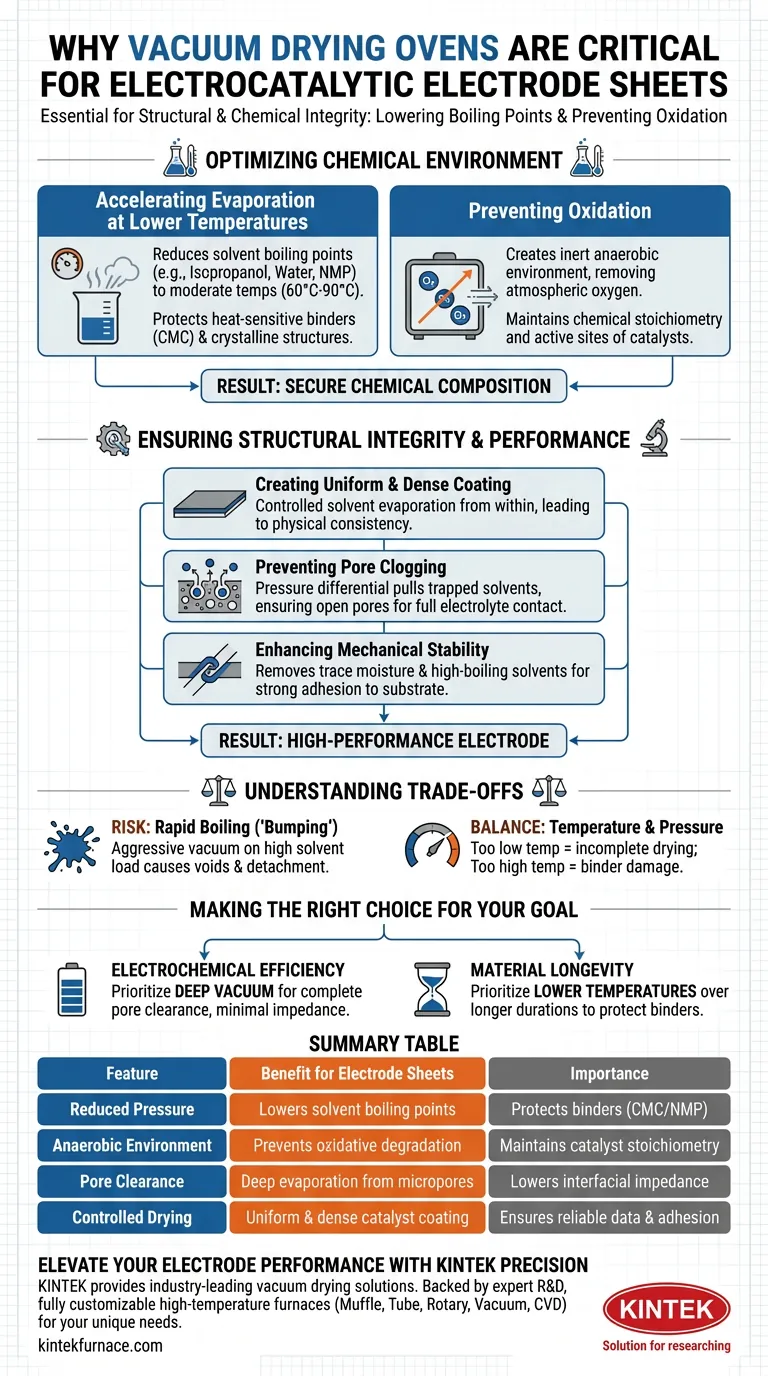

Optimización del Entorno Químico

Aceleración de la Evaporación a Temperaturas Más Bajas

La función principal del horno de vacío es reducir significativamente el punto de ebullición de los disolventes.

Al reducir la presión, disolventes como isopropanol, agua y NMP pueden evaporarse rápidamente a temperaturas moderadas (por ejemplo, de 60 °C a 90 °C) en lugar de requerir calor elevado.

Esto protege los componentes sensibles al calor, como los aglutinantes (como CMC) o las delicadas estructuras cristalinas, de la degradación térmica, al tiempo que garantiza que la pasta se seque por completo.

Prevención de la Oxidación

El secado térmico estándar expone el catalizador al oxígeno atmosférico, lo que puede alterar la composición química del material activo.

El entorno de vacío elimina eficazmente el aire de la cámara, creando una atmósfera inerte que previene la degradación oxidativa durante el proceso de secado.

Esto es fundamental para mantener la estequiometría específica del catalizador, asegurando que los sitios activos creados durante la síntesis permanezcan químicamente activos para las pruebas electroquímicas.

Garantía de Integridad Estructural y Rendimiento

Creación de un Recubrimiento Uniforme y Denso

El secado al vacío promueve una consolidación más controlada de la capa de catalizador sobre el sustrato (como la lámina de grafito).

A medida que los disolventes se evaporan uniformemente desde el interior de la matriz del material, la capa de catalizador forma un recubrimiento uniforme y denso.

Esta consistencia física es vital para garantizar datos experimentales fiables, ya que las variaciones en la densidad del recubrimiento pueden provocar lecturas erráticas de la densidad de corriente.

Prevención de la Obstrucción de Poros

Un punto de fallo importante en la preparación de electrodos es la retención de disolventes residuales dentro de los microporos del material.

El vacío ejerce un diferencial de presión que extrae las moléculas de disolvente atrapadas de estos poros, previniendo la obstrucción.

Los poros abiertos son esenciales para garantizar el contacto total entre el electrolito y el material activo, reduciendo así la impedancia interfacial y maximizando la eficiencia.

Mejora de la Estabilidad Mecánica

El secado profundo al vacío garantiza una fuerte unión física entre el material activo, el aglutinante y el colector de corriente.

Al eliminar la humedad residual y los disolventes de alto punto de ebullición que podrían actuar como plastificantes o barreras, el proceso mejora la adhesión mecánica del recubrimiento.

Esto evita que el material se desprenda o se descame durante el enjuague con fluidos o reacciones electroquímicas vigorosas.

Comprensión de los Compromisos

Si bien el secado al vacío es superior al secado ambiental, requiere un control cuidadoso de los parámetros para evitar dañar el electrodo.

El Riesgo de Ebullición Rápida ("Bumping")

Si el vacío se aplica de forma demasiado agresiva mientras la carga de disolvente aún es alta, el disolvente puede hervir violentamente dentro del recubrimiento.

Esto puede hacer que el material "brote" o salpique, creando vacíos en el recubrimiento o provocando que el catalizador se desprenda por completo del sustrato.

Equilibrio entre Temperatura y Presión

Si bien el vacío permite temperaturas más bajas, establecer la temperatura demasiado baja puede provocar un secado incompleto, dejando humedad residual que puede causar la descomposición del electrolito.

Por el contrario, temperaturas excesivamente altas, incluso al vacío, aún pueden dañar los aglutinantes orgánicos o causar cambios de fase en compuestos específicos.

Tomar la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus electrodos electrocatalíticos, adapte sus parámetros de secado a sus objetivos específicos:

- Si su enfoque principal es la Eficiencia Electrocquímica: Priorice niveles de vacío profundos para garantizar la eliminación completa de los poros, garantizando el máximo contacto con el electrolito y una impedancia mínima.

- Si su enfoque principal es la Longevidad del Material: Priorice temperaturas más bajas (por ejemplo, 60 °C) durante períodos más largos para proteger la estructura del aglutinante y prevenir la oxidación de los sitios activos.

Implementado correctamente, el secado al vacío transforma una pasta húmeda en un electrodo de alto rendimiento listo para pruebas rigurosas.

Tabla Resumen:

| Característica | Beneficio para Láminas de Electrodos | Importancia |

|---|---|---|

| Presión Reducida | Disminuye los puntos de ebullición de los disolventes | Protege los aglutinantes sensibles al calor (CMC/NMP) |

| Entorno Anaeróbico | Previene la degradación oxidativa | Mantiene la estequiometría química de los catalizadores |

| Despeje de Poros | Evaporación profunda de microporos | Reduce la impedancia interfacial para una mejor eficiencia |

| Secado Controlado | Recubrimiento de catalizador uniforme y denso | Garantiza una densidad de corriente y adhesión mecánica fiables |

Mejore el Rendimiento de sus Electrodos con la Precisión KINTEK

No permita que los disolventes residuales o la oxidación comprometan su investigación. KINTEK ofrece soluciones de secado al vacío líderes en la industria, diseñadas específicamente para materiales electroquímicos sensibles. Respaldados por I+D y fabricación de expertos, ofrecemos una gama completa de hornos de laboratorio de alta temperatura, que incluyen sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos únicos de secado y síntesis.

Asegure la integridad estructural de sus catalizadores y logre resultados experimentales consistentes con nuestros equipos de ingeniería de precisión. ¡Contáctenos hoy mismo para encontrar la solución de secado perfecta para su laboratorio!

Guía Visual

Referencias

- Ewa Mijowska, Klaudia Maślana. Highly Porous Carbon Flakes Derived from Cellulose and Nickel Phosphide Heterostructure towards Efficient Electrocatalysis of Oxygen Evolution Reaction. DOI: 10.3390/molecules29020352

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué industrias se benefician de la tecnología de fusión al vacío o en atmósfera protectora? Desbloquee la pureza para la industria aeroespacial, médica y más

- ¿Por qué se requiere un horno de recocido al vacío para películas de Cu2Co1-xNaxSnS4? Optimice la cristalización de sus películas delgadas

- ¿Cuáles son los beneficios de los hornos de vacío diseñados a medida en la fabricación avanzada? Logre precisión y eficiencia en sus procesos

- ¿Cuáles son las ventajas del aislamiento totalmente de fieltro? Aumente la eficiencia y la precisión en procesos de alta temperatura

- ¿Qué factores son críticos para el diseño y la selección de un elemento calefactor para horno de vacío? Optimizar para el rendimiento y la longevidad

- ¿Qué ventajas ofrece un horno de secado al vacío? Preservación de la estructura y la capacidad de adsorción del carbón activado

- ¿Cuáles son los principios fundamentales de la ingeniería de hornos de vacío? Domine el control de precisión para materiales superiores

- ¿Qué es un horno de vacío y cómo funciona? Desbloquee un procesamiento de materiales superior