En resumen, cualquier industria que dependa de metales ultrapuros o altamente reactivos se beneficia de la fusión al vacío o en atmósfera protectora. Esto incluye sectores críticos como el aeroespacial, médico, electrónico, automotriz y la fabricación de productos químicos. La tecnología es esencial para producir metales de alta pureza, metales reactivos como el titanio, aleaciones especiales y componentes donde la falla del material no es una opción, como las palas de turbina y los implantes biomédicos.

El valor central de esta tecnología no es solo fundir metal; se trata de prevenir la contaminación. Al eliminar el aire, los hornos de vacío evitan que el metal fundido reaccione con el oxígeno y el nitrógeno, lo que preserva la pureza del material y desbloquea las propiedades superiores requeridas para aplicaciones de alto rendimiento.

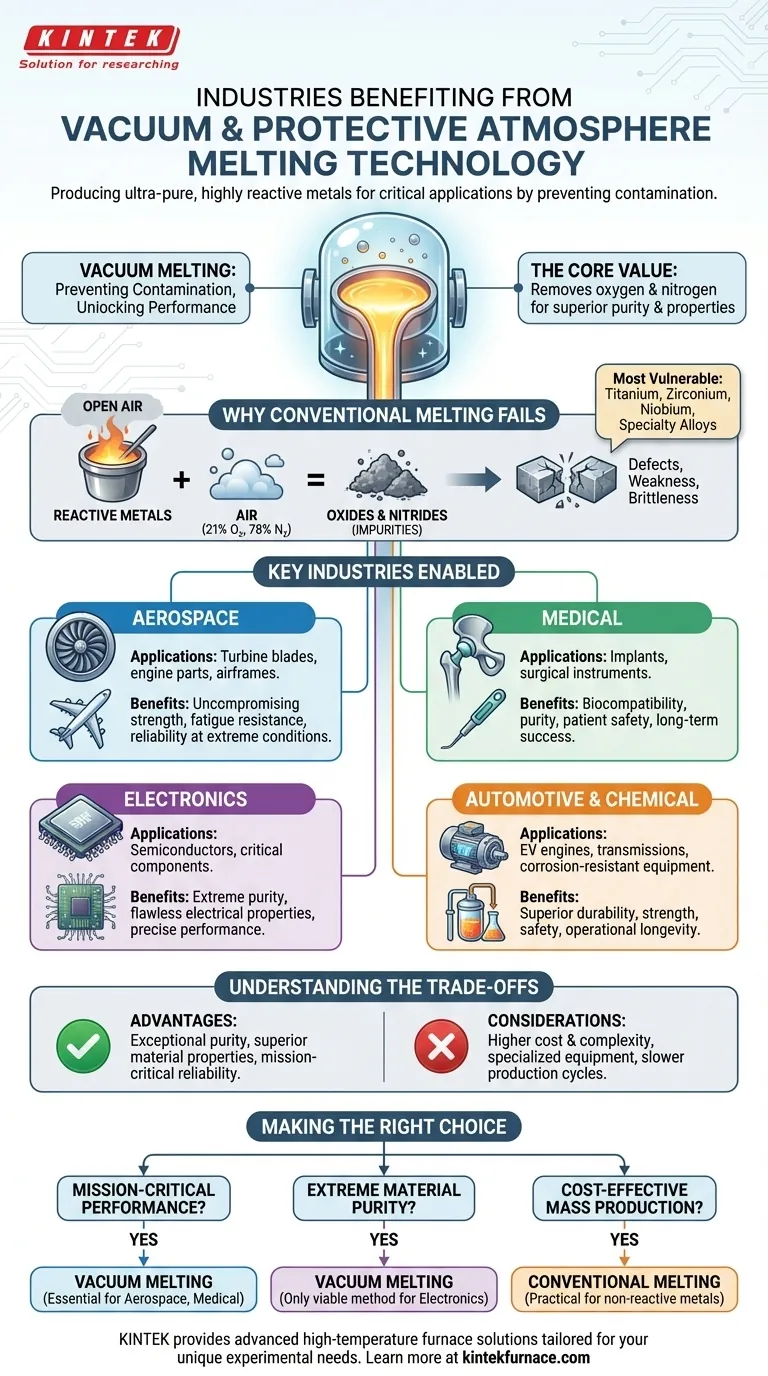

El problema principal: por qué falla la fusión convencional

Cuando ciertos metales se calientan hasta su punto de fusión, se vuelven altamente reactivos. Fundirlos al aire libre, un proceso lleno de gases reactivos, compromete fundamentalmente su calidad.

La amenaza de la contaminación atmosférica

El aire estándar se compone de aproximadamente 21% de oxígeno y 78% de nitrógeno. A altas temperaturas, estos gases reaccionan fácilmente con el metal fundido para formar impurezas como óxidos y nitruros.

Estas reacciones químicas no deseadas cambian la naturaleza misma del material final, introduciendo a menudo fragilidad, debilidad u otros defectos.

¿Qué metales son más vulnerables?

Los metales reactivos son los principales beneficiarios de la fusión al vacío. Este grupo incluye el titanio, el circonio y el niobio, que tienen una fuerte afinidad por el oxígeno.

Muchas aleaciones especiales y metales sensibles al oxígeno también requieren una atmósfera controlada para lograr las propiedades deseadas sin ser comprometidos por la contaminación.

Cómo la fusión al vacío impulsa industrias clave

Al eliminar la contaminación atmosférica, esta tecnología permite a los fabricantes producir materiales con una pureza, resistencia y fiabilidad excepcionales. Esto no es un lujo, sino una necesidad para muchos sectores avanzados.

Aeroespacial: para una resistencia inquebrantable

En el sector aeroespacial, componentes como las palas de turbina, las piezas de motor y los fuselajes están sometidos a tensiones y temperaturas extremas. Incluso las impurezas microscópicas pueden provocar fallos catastróficos.

La fusión al vacío produce las aleaciones de alto rendimiento y resistentes a la fatiga necesarias para que una aeronave opere de forma segura y fiable en estas exigentes condiciones.

Medicina: para biocompatibilidad y pureza

Para los materiales que van dentro del cuerpo humano, como los instrumentos quirúrgicos y los implantes médicos, la pureza no es negociable. Los contaminantes pueden causar reacciones biológicas adversas o el rechazo del implante.

Esta tecnología crea los metales ultrapuros y biocompatibles (como el titanio) necesarios para garantizar la seguridad del paciente y el éxito a largo plazo del dispositivo.

Electrónica: para un rendimiento impecable

La industria electrónica depende de materiales con propiedades eléctricas precisas. La fabricación de semiconductores y otros componentes críticos requiere metales de pureza extrema.

Incluso cantidades mínimas de impurezas pueden interrumpir la conductividad y hacer que una delicada pieza electrónica sea inútil. La fusión al vacío es la única forma de alcanzar los estándares de pureza requeridos.

Automotriz y Química: para durabilidad y resistencia

En aplicaciones automotrices de alto rendimiento, como motores y transmisiones para vehículos eléctricos (EV), los materiales fundidos al vacío proporcionan una resistencia y durabilidad superiores.

Asimismo, la industria de procesamiento químico utiliza equipos fabricados con estos materiales para manipular sustancias corrosivas sin degradarse, garantizando tanto la seguridad como la longevidad operativa.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la fusión al vacío es un proceso especializado con consideraciones específicas. No es una solución universal para cada aplicación de metalurgia.

Mayor costo y complejidad

Los hornos de vacío son significativamente más caros de adquirir, operar y mantener que los hornos de fusión de aire convencionales. El proceso requiere equipos especializados y personal capacitado.

Ciclos de producción más lentos

Lograr y mantener un vacío añade tiempo al proceso de fusión. Para aplicaciones donde la alta productividad es la prioridad principal y la pureza del material es menos crítica, esto puede ser una desventaja significativa.

Es una solución dirigida

Para muchos metales y aplicaciones comunes, como la fundición de piezas estándar de acero o aluminio, la fusión de aire convencional es perfectamente suficiente y mucho más económica. La fusión al vacío se reserva para materiales de alto valor donde el rendimiento de uso final justifica el costo.

Tomando la decisión correcta para su objetivo

La decisión de utilizar la fusión al vacío depende completamente de los requisitos del producto final.

- Si su enfoque principal es el rendimiento crítico para la misión: La fusión al vacío o en atmósfera protectora es esencial para componentes en la industria aeroespacial o implantes médicos donde una falla conlleva graves consecuencias.

- Si su enfoque principal es la pureza extrema del material: Esta tecnología es el único método viable para lograr los niveles de pureza exigidos por la electrónica avanzada y los semiconductores.

- Si su enfoque principal es la producción en masa rentable: La fusión de aire convencional es casi siempre la opción más práctica y económica para materiales que no son altamente reactivos.

En última instancia, hacer coincidir la tecnología de fusión con las propiedades requeridas del material es la clave para el éxito de la ingeniería.

Tabla Resumen:

| Industria | Aplicaciones clave | Beneficios |

|---|---|---|

| Aeroespacial | Palas de turbina, piezas de motor, fuselajes | Alta resistencia, resistencia a la fatiga, fiabilidad en condiciones extremas |

| Medicina | Instrumentos quirúrgicos, implantes (por ejemplo, titanio) | Biocompatibilidad, pureza, seguridad del paciente, éxito a largo plazo |

| Electrónica | Semiconductores, componentes críticos | Pureza extrema, propiedades eléctricas precisas, rendimiento impecable |

| Automotriz | Motores EV, transmisiones | Resistencia superior, durabilidad, resistencia a la corrosión |

| Química | Equipos resistentes a la corrosión | Seguridad, longevidad operativa, manejo de sustancias corrosivas |

¿Listo para mejorar la pureza y el rendimiento de su material? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para industrias como la aeroespacial, médica y electrónica. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, está respaldada por una sólida capacidad de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra tecnología de fusión al vacío puede impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas