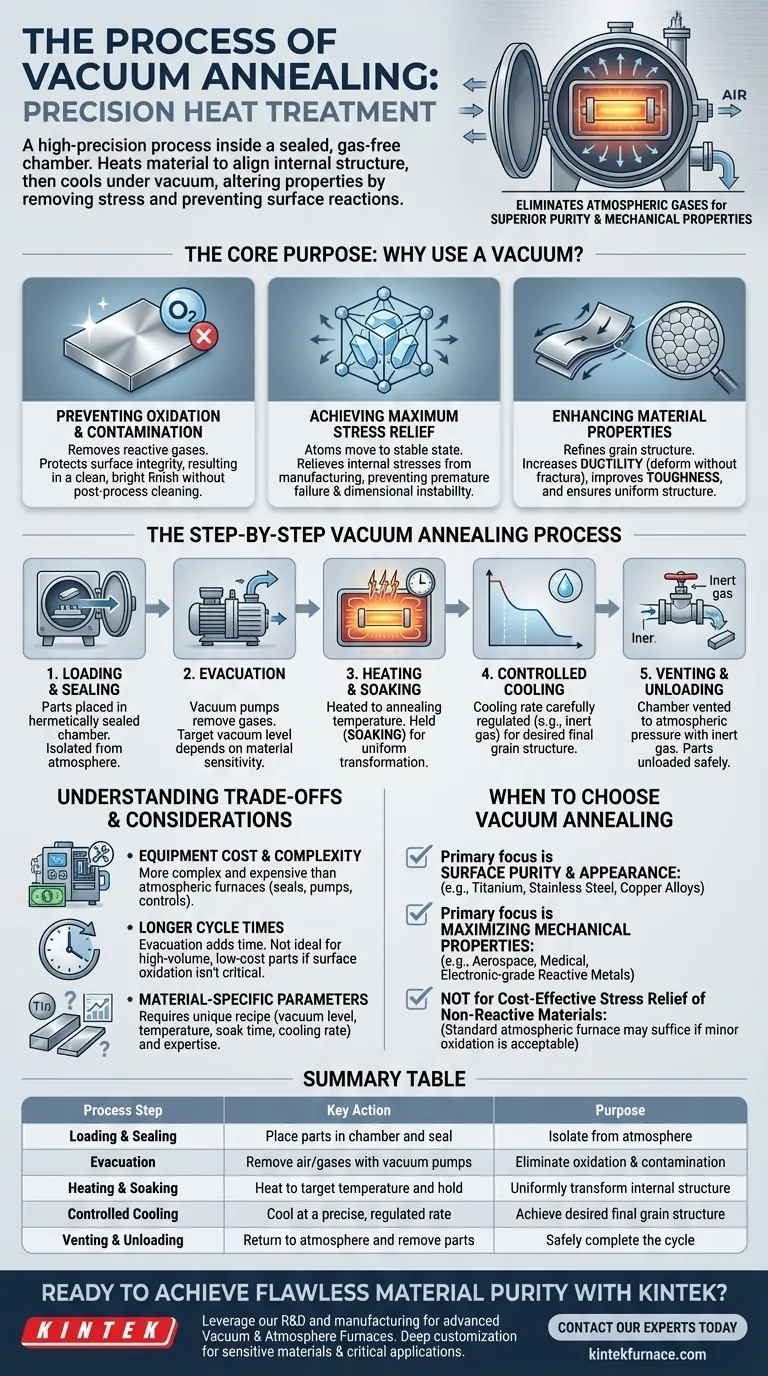

En esencia, el recocido al vacío es un proceso de tratamiento térmico de alta precisión que se realiza dentro de una cámara sellada donde se han eliminado los gases atmosféricos. El material se calienta a una temperatura específica, se mantiene durante un tiempo para permitir que su estructura interna se realinee y luego se enfría de manera controlada, todo ello mientras se mantiene al vacío. Este proceso altera fundamentalmente las propiedades del material al eliminar las tensiones internas y prevenir las reacciones superficiales.

La ventaja crítica de realizar el recocido al vacío es la eliminación de los gases atmosféricos. Esto evita la oxidación y la contaminación de la superficie, lo que resulta en una pureza superior del material, propiedades mecánicas mejoradas y un acabado limpio que a menudo es imposible de lograr con los métodos convencionales.

El Propósito Principal: ¿Por Qué Usar el Vacío?

El recocido es un proceso metalúrgico fundamental. Realizarlo al vacío eleva su eficacia, particularmente para materiales sensibles o de alto rendimiento.

Prevención de la Oxidación y la Contaminación

En una atmósfera estándar, calentar un metal invita al oxígeno y otros gases reactivos a unirse a su superficie, formando una capa de óxido indeseable.

Un horno de vacío elimina estos gases reactivos. Esto protege la integridad de la superficie del material, lo que resulta en un acabado limpio y brillante sin necesidad de limpieza posterior al proceso.

Lograr el Máximo Alivio de Tensiones

Todos los procesos de fabricación, desde el mecanizado hasta la soldadura, introducen tensiones residuales en la estructura cristalina de un material. Estas tensiones pueden provocar fallas prematuras o inestabilidad dimensional.

Calentar el material le da a sus átomos la energía para moverse a un estado más estable y de menor energía, aliviando esta tensión. El entorno de vacío asegura que este proceso ocurra limpiamente, sin introducir nuevas impurezas o defectos superficiales que podrían crear nuevos puntos de tensión.

Mejora de las Propiedades del Material

Aliviando las tensiones internas y refinando la estructura del grano, el recocido al vacío mejora significativamente las propiedades mecánicas clave.

Esto típicamente incluye una mayor ductilidad (la capacidad de deformarse sin fracturarse), una tenacidad mejorada y una estructura cristalina más uniforme y predecible en todo el componente.

El Proceso de Recocido al Vacío Paso a Paso

Aunque los parámetros específicos varían según el material, la secuencia operativa sigue una progresión distinta y altamente controlada. Los hornos modernos utilizan Controladores Lógicos Programables (PLC) para automatizar estos pasos con alta precisión.

Paso 1: Carga y Sellado

El material o los componentes se cargan en la cámara del horno. Luego, la cámara se sella herméticamente para crear un sistema cerrado, aislándola de la atmósfera exterior.

Paso 2: Evacuación

Un sistema de bombas de vacío elimina el aire y otros gases de la cámara sellada. El nivel de vacío objetivo depende de la sensibilidad del material a la oxidación; los metales más reactivos requieren un vacío más alto.

Paso 3: Calentamiento y Mantenimiento

Una vez alcanzado el vacío objetivo, los elementos calefactores eléctricos elevan la temperatura de la cámara al punto de recocido especificado. El material se mantiene a esta temperatura —una fase conocida como mantenimiento— durante un tiempo predeterminado para asegurar que toda la pieza se caliente uniformemente y su estructura interna se haya transformado.

Paso 4: Enfriamiento Controlado

Después del mantenimiento, los elementos calefactores se apagan y se permite que el material se enfríe. La velocidad de enfriamiento es crítica y se controla cuidadosamente, a menudo asistida por el rellenado con gas inerte o sistemas de enfriamiento regulados, para lograr la estructura de grano final y las propiedades deseadas.

Paso 5: Ventilación y Descarga

Una vez que el material se ha enfriado a una temperatura segura, se libera el vacío ventilando la cámara, típicamente con un gas inerte como nitrógeno o argón, para devolverla a la presión atmosférica. Luego se puede abrir la cámara y descargar las piezas terminadas.

Comprendiendo las Ventajas y Consideraciones

El recocido al vacío es una herramienta poderosa, pero no es la solución universal para todas las necesidades de tratamiento térmico. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Costo y Complejidad del Equipo

Los hornos de vacío son significativamente más complejos y costosos de comprar y mantener que los hornos atmosféricos estándar. La necesidad de sellos robustos, bombas potentes y sistemas de control sofisticados eleva la inversión inicial.

Tiempos de Ciclo Más Largos

El paso de evacuación añade un tiempo considerable al inicio de cada ciclo. Para piezas de alto volumen y bajo costo donde la oxidación de la superficie no es una preocupación crítica, la penalización de tiempo puede no ser justificable.

Parámetros Específicos del Material

El proceso no es "talla única". Cada material requiere una receta única de nivel de vacío, temperatura, tiempo de mantenimiento y velocidad de enfriamiento para lograr resultados óptimos. Esto exige un desarrollo de proceso y una experiencia significativos.

Cuándo Elegir el Recocido al Vacío

Su decisión debe estar impulsada por los requisitos finales de su componente.

- Si su enfoque principal es la pureza y apariencia de la superficie: El recocido al vacío es la opción superior para prevenir la oxidación en materiales sensibles como titanio, acero inoxidable y aleaciones de cobre.

- Si su enfoque principal es maximizar las propiedades mecánicas de metales reactivos: El entorno puro de un vacío es esencial para lograr los más altos niveles de alivio de tensiones y ductilidad en materiales de grado aeroespacial, médico o electrónico.

- Si su enfoque principal es el alivio de tensiones rentable para materiales no reactivos: Un horno atmosférico estándar puede ser suficiente y más económico, siempre que una pequeña cantidad de oxidación superficial sea aceptable.

En última instancia, el recocido al vacío es un proceso de precisión elegido cuando la integridad del material y la calidad de la superficie no pueden comprometerse.

Tabla Resumen:

| Paso del Proceso | Acción Clave | Propósito |

|---|---|---|

| Carga y Sellado | Colocar piezas en la cámara y sellar | Aislar de la atmósfera |

| Evacuación | Eliminar aire/gases con bombas de vacío | Eliminar oxidación y contaminación |

| Calentamiento y Mantenimiento | Calentar a la temperatura objetivo y mantener | Transformar uniformemente la estructura interna |

| Enfriamiento Controlado | Enfriar a una velocidad precisa y regulada | Lograr la estructura de grano final deseada |

| Ventilación y Descarga | Volver a la atmósfera y retirar las piezas | Completar el ciclo de forma segura |

¿Listo para lograr una pureza y un rendimiento impecables del material con un recocido al vacío de precisión?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de vacío adaptadas a sus requisitos únicos. Nuestra línea de productos incluye hornos de vacío y atmósfera de alto rendimiento, complementados con nuestra sólida capacidad de personalización profunda para satisfacer con precisión las demandas de sus materiales sensibles y aplicaciones críticas.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones de recocido al vacío pueden mejorar las propiedades de su material y proteger sus componentes de la oxidación.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores