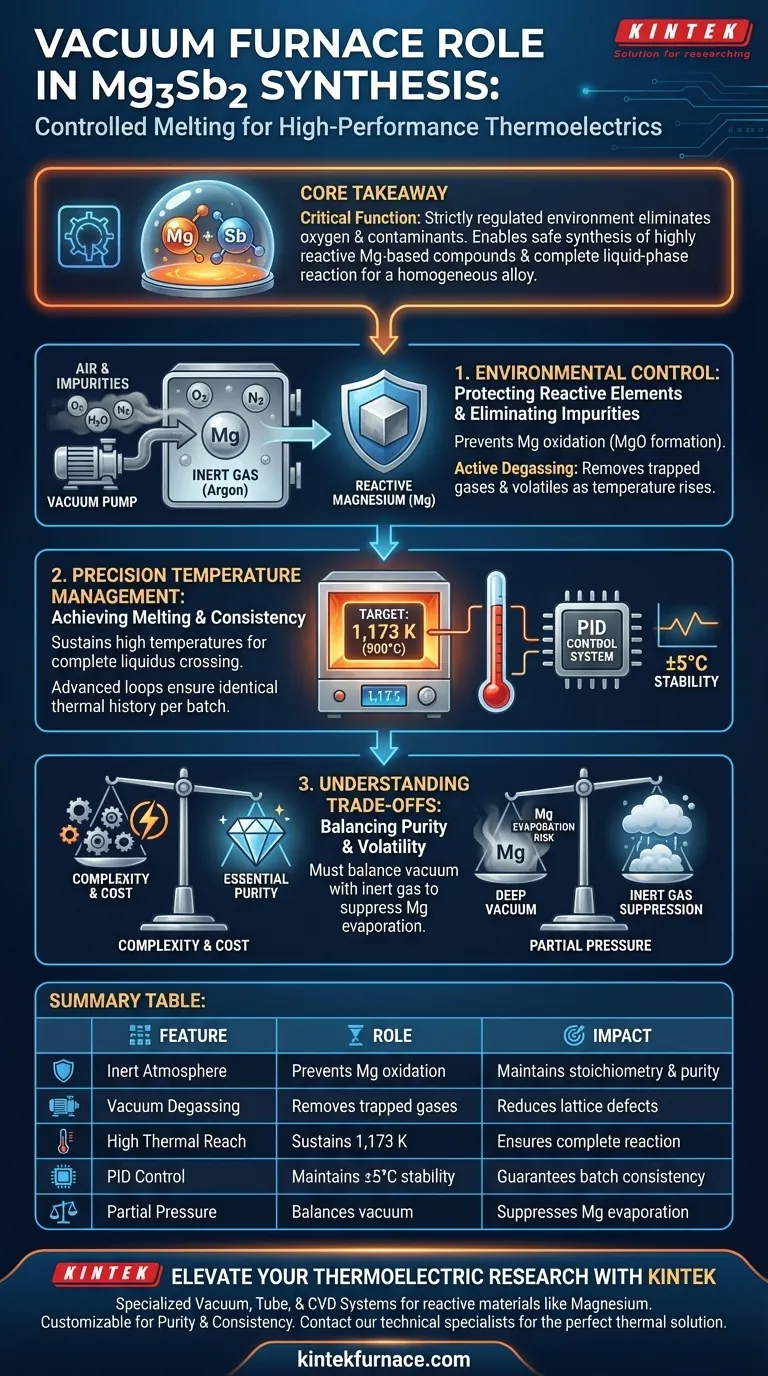

La función crítica de un horno de vacío en la preparación de Mg3Sb2 es proporcionar un entorno estrictamente regulado que previene la degradación química durante la síntesis. Al mantener un vacío limpio o una atmósfera de gas inerte a altas temperaturas, el horno permite que el magnesio (Mg) y el antimonio (Sb) se fundan completamente y reaccionen químicamente. Este aislamiento es el único método confiable para minimizar la oxidación y excluir las impurezas gaseosas, que son perjudiciales para el rendimiento termoeléctrico del material.

Conclusión principal: Al eliminar el oxígeno atmosférico y los contaminantes, el horno de vacío facilita la síntesis segura de compuestos a base de magnesio altamente reactivos. Asegura que los elementos crudos experimenten una reacción completa en fase líquida para formar una aleación homogénea de alta pureza.

La necesidad de control ambiental

Protección de elementos altamente reactivos

El principal desafío en la síntesis de Mg3Sb2 es la alta reactividad del magnesio. En un entorno atmosférico estándar, el magnesio fundido se oxidaría rápidamente.

El horno de vacío resuelve esto evacuando el aire y, a menudo, reemplazándolo con un gas inerte. Esto previene la formación de óxido de magnesio (MgO), asegurando que el material final conserve la relación estequiométrica correcta.

Facilitación de reacciones completas

Para crear un material termoeléctrico de alta calidad, los elementos crudos deben unirse a nivel molecular.

El horno mantiene las condiciones necesarias para que los elementos alcancen un estado fundido, lo que les permite mezclarse a fondo. Esta reacción en fase líquida da como resultado una aleación homogénea donde el Mg y el Sb se distribuyen uniformemente.

Eliminación de impurezas gaseosas

Además de prevenir la oxidación, el entorno de vacío desgasifica activamente el material.

A medida que aumenta la temperatura, los gases atrapados y las impurezas volátiles dentro de las materias primas son extraídos. Esto da como resultado un compuesto final más limpio con menos defectos que podrían dispersar los portadores de carga y reducir la eficiencia.

Gestión precisa de la temperatura

Alcanzar el umbral de fusión

La síntesis de Mg3Sb2 requiere alcanzar objetivos térmicos específicos, generalmente alrededor de 1173 K (900 °C).

El horno de vacío está diseñado para alcanzar y mantener estas altas temperaturas de manera confiable. Esto asegura que las materias primas crucen la línea de liquidus requerida para la formación completa de la aleación.

Sistemas de control avanzados

Los hornos de vacío modernos utilizan tecnologías de regulación sofisticadas, como bucles PID (proporcional-integral-derivativo) y control de lógica difusa.

Estos sistemas ofrecen una precisión extrema, manteniendo a menudo la estabilidad de la temperatura dentro de ±5℃. Esta precisión es vital para garantizar la consistencia entre diferentes lotes de material.

Comprensión de las compensaciones

Complejidad operativa y costo

Si bien son esenciales para la pureza, los hornos de vacío representan una inversión significativa tanto en capital como en operación en comparación con los hornos atmosféricos.

El equipo requiere un mantenimiento especializado para garantizar que los sellos permanezcan herméticos y que las bombas de vacío funcionen correctamente. Además, si bien el aislamiento moderno mejora la eficiencia, la energía requerida para mantener altas temperaturas (por ejemplo, 1173 K) durante ciclos de reacción largos es sustancial.

Equilibrio entre vacío y volatilidad

Un vacío "puro" no siempre es la solución perfecta para el magnesio.

Debido a que el magnesio tiene una alta presión de vapor, puede evaporarse si el vacío es demasiado profundo durante la fase de fusión. Los operadores a menudo deben equilibrar el vacío con una presión parcial de gas inerte (como argón) para suprimir la evaporación y, al mismo tiempo, mantener el oxígeno fuera.

Tomando la decisión correcta para su objetivo

Al seleccionar u operar un horno para la síntesis de Mg3Sb2, considere sus métricas de rendimiento específicas:

- Si su enfoque principal es la pureza del material: Priorice un horno con un sello de vacío de alta integridad y capacidades avanzadas de desgasificación para minimizar la oxidación y las inclusiones.

- Si su enfoque principal es la consistencia del lote: Concéntrese en la calidad del sistema de control térmico (PID/lógica difusa) para garantizar historias térmicas idénticas para cada ejecución.

El horno de vacío no es simplemente un dispositivo de calentamiento; es la herramienta de procesamiento fundamental que cierra la brecha entre los elementos crudos y reactivos y un compuesto termoeléctrico estable y de alto rendimiento.

Tabla resumen:

| Característica | Papel en la síntesis de Mg3Sb2 | Impacto en el material |

|---|---|---|

| Atmósfera inerte | Previene la oxidación del magnesio (formación de MgO) | Mantiene la estequiometría y la pureza |

| Desgasificación por vacío | Elimina gases atrapados e impurezas volátiles | Reduce los defectos de la red y la dispersión |

| Alto alcance térmico | Mantiene temperaturas de hasta 1173 K (900 °C) | Asegura una reacción completa en fase líquida |

| Control PID | Mantiene la estabilidad dentro de ±5℃ | Garantiza la consistencia lote a lote |

| Presión parcial | Equilibra el vacío con gas argón | Suprime la evaporación del magnesio |

Mejore su investigación termoeléctrica con KINTEK

El control preciso de la atmósfera es la diferencia entre un lote fallido y una aleación de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas especializados de vacío, tubo y CVD diseñados para manejar materiales reactivos como el magnesio con facilidad.

Ya sea que necesite perfiles de temperatura personalizados o capacidades avanzadas de desgasificación, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de síntesis únicas. No comprometa la pureza: póngase en contacto con nuestros especialistas técnicos hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué un sistema de vacío de grado industrial es fundamental para el PPS de magnesio? Garantice alta pureza y el máximo rendimiento del material

- ¿Por qué un horno de fusión de alta temperatura de laboratorio es fundamental para la inmovilización basada en vidrio? Preparación de la Matriz Maestra

- ¿Por qué es crítico un sistema de vacío de alto rendimiento para el sellado de cristales de sulfuro de galio? Garantice una pureza de 10^-6 Torr

- ¿Qué papel juega un entorno de alto vacío durante el proceso SPS? Optimizar la pureza en aleaciones de entropía media

- ¿Por qué un horno de alta temperatura de laboratorio equipado con un sistema de alto vacío es esencial para las reacciones metal-escoria?

- ¿Cómo funciona el proceso del horno de recocido? Domine el ablandamiento de materiales y la liberación de tensiones

- ¿Por qué se requieren hornos de temple a alta temperatura para las aleaciones de tungsteno? Desbloquee la trabajabilidad y el alivio de tensiones

- ¿Cuál es el papel del Horno de Arco al Vacío en la síntesis de superaleaciones de cuasicristal Al-Cu-Fe-Ce? Perspectivas de expertos