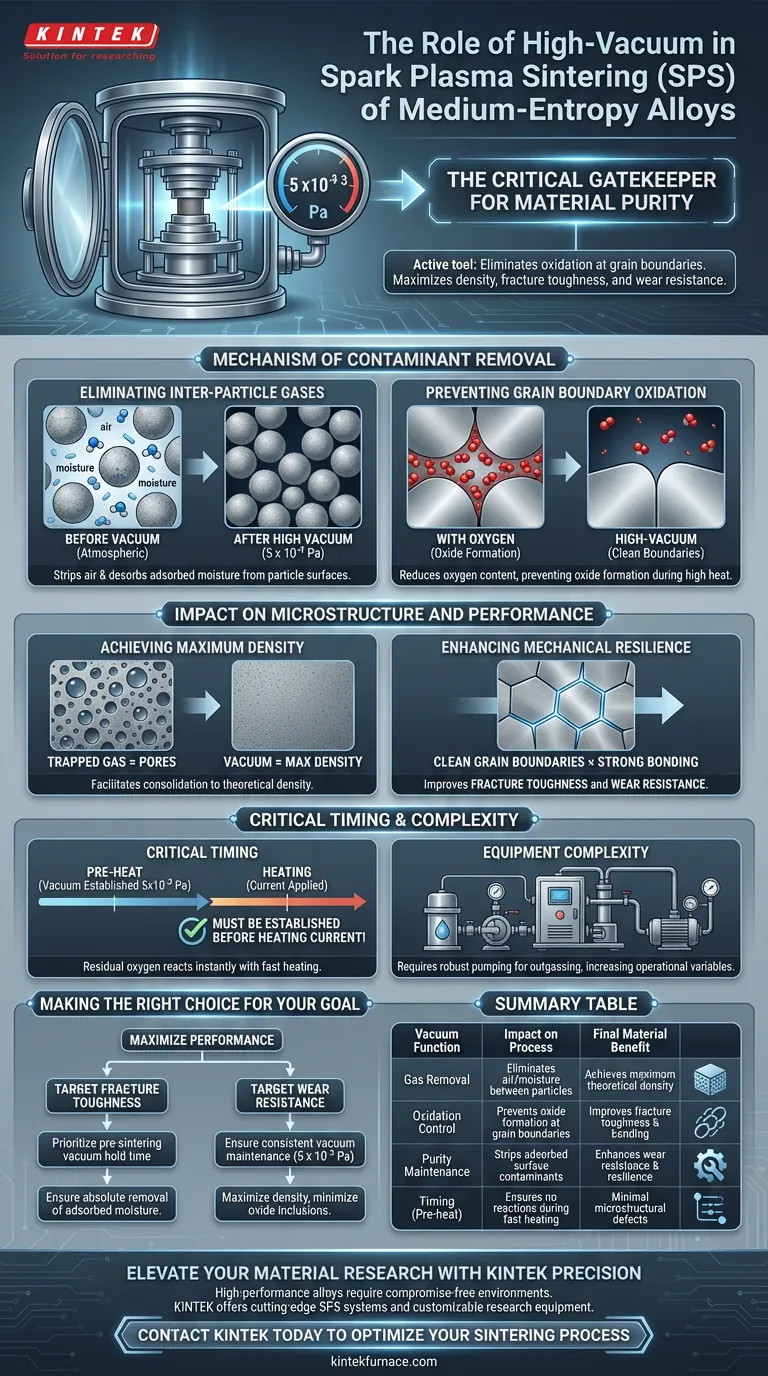

Un entorno de alto vacío es el guardián crítico de la pureza del material en el Sinterizado por Plasma de Chispa (SPS) de aleaciones de entropía media. Al establecer un nivel de vacío específico de 5 x 10^-3 Pa antes de que comience el ciclo de calentamiento, el proceso garantiza la eliminación completa del aire y la humedad adsorbida atrapada entre las partículas de polvo.

Conclusión Clave El entorno de vacío no se trata simplemente de vacío; es una herramienta de procesamiento activa que elimina la oxidación en los límites de grano. Al eliminar el oxígeno y la humedad, el vacío maximiza la densidad del cuerpo sinterizado, lo que resulta directamente en una tenacidad a la fractura y una resistencia al desgaste superiores en la aleación final.

El Mecanismo de Eliminación de Contaminantes

Eliminación de Gases Interpartículas

La función principal del vacío es evacuar los espacios físicos entre los polvos de aleación en bruto.

Antes de que aumente la temperatura, se establece un nivel de vacío de 5 x 10^-3 Pa para eliminar el aire atmosférico.

Este paso también desorbe la humedad que se ha adherido a la superficie de las partículas de polvo, asegurando que el material de partida esté intacto.

Prevención de la Oxidación de los Límites de Grano

La amenaza más significativa para las aleaciones de entropía media durante la sinterización es la contaminación por oxígeno.

Si hay oxígeno presente durante la fase de alta temperatura, reacciona con las superficies metálicas para formar capas de óxido.

El entorno de alto vacío reduce drásticamente el contenido de oxígeno, evitando específicamente que estos óxidos se formen en los límites de grano.

Impacto en la Microestructura y el Rendimiento

Logro de la Máxima Densidad

La eliminación de gases es un requisito previo para lograr un material completamente denso.

El gas atrapado actúa como una barrera para la densificación, lo que lleva a poros o huecos en el producto final.

Al operar en alto vacío, el SPS facilita la consolidación de las partículas en un cuerpo sólido que se acerca a su densidad teórica.

Mejora de la Resiliencia Mecánica

La limpieza de los límites de grano define el éxito mecánico de la aleación.

Los límites limpios, libres de óxidos quebradizos, permiten una mejor unión atómica entre los granos.

Esta pureza microestructural se traduce directamente en un rendimiento macroscópico, mejorando específicamente la tenacidad a la fractura y la resistencia al desgaste.

Comprensión de los Compromisos

El Momento Crítico de la Aplicación del Vacío

Los beneficios del vacío se pierden si el momento es incorrecto.

El vacío debe estar completamente establecido al nivel de 5 x 10^-3 Pa antes de aplicar la corriente de calentamiento.

Dado que el SPS utiliza velocidades de calentamiento extremadamente rápidas, cualquier oxígeno residual que permanezca cuando comienza la corriente reaccionará instantáneamente con la aleación, fijando defectos que no se pueden eliminar más tarde.

Complejidad del Equipo

Mantener un alto vacío agrega variables al proceso de fabricación.

Requiere sistemas de bombeo robustos capaces de manejar la desgasificación de los polvos sin perder presión.

Si bien esto garantiza la calidad, aumenta la complejidad operativa en comparación con los métodos de sinterización sin vacío.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus aleaciones de entropía media, debe alinear sus parámetros de procesamiento con sus objetivos mecánicos.

- Si su enfoque principal es la tenacidad a la fractura: Priorice el tiempo de retención del vacío pre-sinterizado para garantizar la eliminación absoluta de la humedad adsorbida en los límites de grano.

- Si su enfoque principal es la resistencia al desgaste: Asegúrese de que su sistema de vacío pueda mantener 5 x 10^-3 Pa de manera consistente para maximizar la densidad final y minimizar las inclusiones de óxido.

El verdadero sinterizado de alto rendimiento depende no solo del calor y la presión, sino del entorno prístino que permite que la química del material funcione sin interferencias.

Tabla Resumen:

| Función del Vacío | Impacto en el Proceso | Beneficio del Material Final |

|---|---|---|

| Eliminación de Gases | Elimina aire y humedad entre partículas | Logra la máxima densidad teórica |

| Control de Oxidación | Previene la formación de óxido en los límites de grano | Mejora la tenacidad a la fractura y la unión |

| Mantenimiento de la Pureza | Elimina contaminantes superficiales adsorbidos | Mejora la resistencia al desgaste y la resiliencia |

| Momento (Pre-calentamiento) | Asegura que no haya reacciones durante el calentamiento rápido | Defectos microestructurales mínimos |

Mejore su Investigación de Materiales con KINTEK Precision

Las aleaciones de alto rendimiento requieren un entorno sin concesiones. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vanguardia de Sinterizado por Plasma de Chispa (SPS), junto con nuestros sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para sus necesidades de investigación únicas.

Ya sea que apunte a una tenacidad a la fractura superior o a una densidad máxima, nuestro equipo proporciona la estabilidad de alto vacío (5 x 10^-3 Pa) esencial para su éxito. Contacte a KINTEK hoy mismo para optimizar su proceso de sinterización y llevar el rendimiento de su material al siguiente nivel.

Guía Visual

Referencias

- Yubo Zhao, Oleksandr Тіsov. Enhancing Reciprocating Wear Resistance of Co37Cr28Ni31Al2Ti2 Spark Plasma Sintered Medium-Entropy Alloy via TiC Addition. DOI: 10.3390/ma18020442

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué es necesario pre-hornear las cámaras de vacío a 10^-10 mbar? Asegurar una alta RRR en películas delgadas de niobio

- ¿Cuáles son las ventajas de utilizar un horno de tratamiento térmico al vacío? Optimizar el tratamiento de solución de aleaciones Fe-Mn-Si

- ¿Cuál es la función de un horno de recocido al vacío a alta temperatura? Optimizar el Tratamiento de Aleaciones de Titanio Post-Soldadura

- ¿Por qué el fieltro de grafito está reemplazando a la placa de grafito en el aislamiento de hornos de vacío? Aumente la eficiencia y la durabilidad

- ¿Cómo funciona un horno de sinterización al vacío? Descubra el procesamiento de materiales de alta pureza

- ¿Por qué la selección de los materiales de la capa de aislamiento es fundamental para el diseño del horno de sinterización al vacío? Mejora la eficiencia térmica

- ¿Cómo afecta el nivel de vacío al proceso de recocido? Optimice la pureza y el rendimiento del material

- ¿Cuál es el propósito de utilizar un sistema de alto vacío y un horno de recocido para las aleaciones de Mn–Ni–Fe–Si? Desbloquea la precisión de los datos