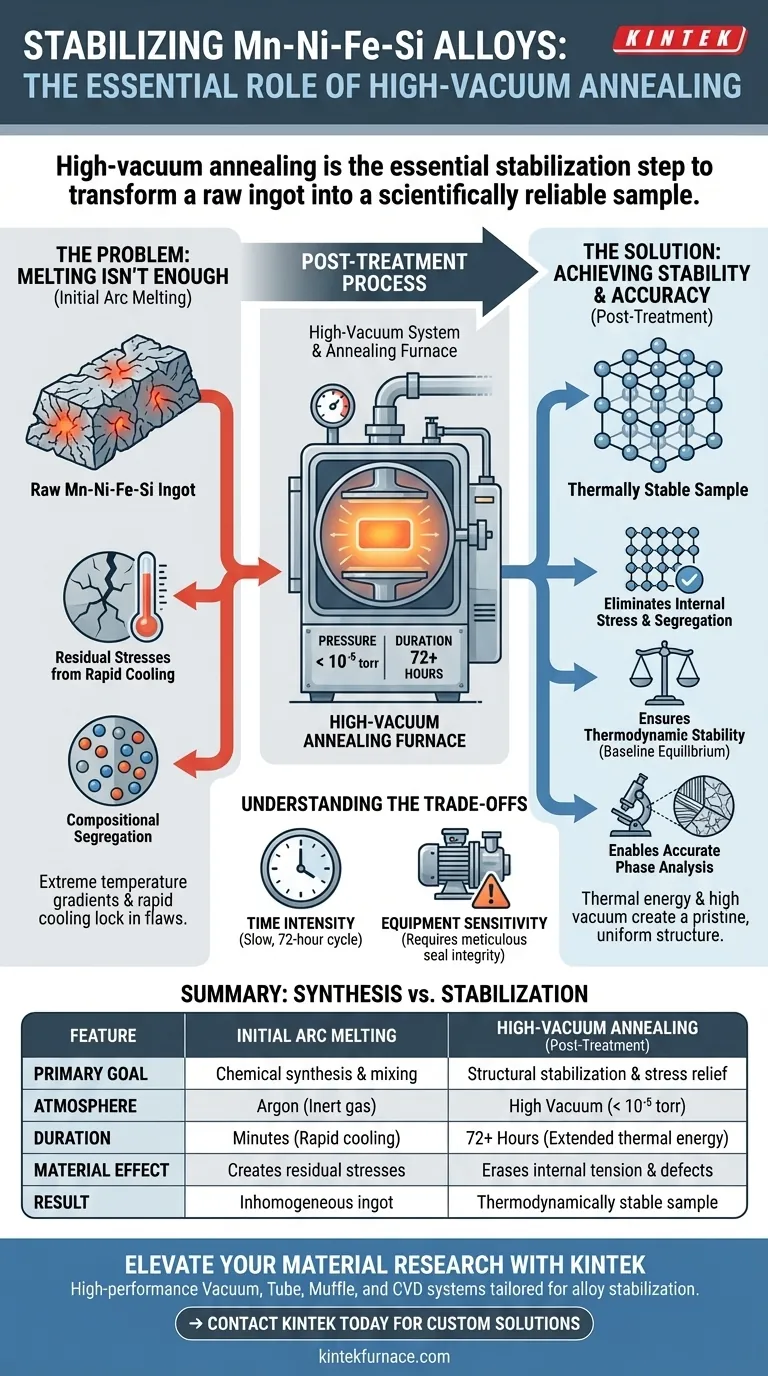

El recocido en alto vacío es el paso de estabilización esencial requerido para transformar un lingote de aleación cruda de Mn–Ni–Fe–Si en una muestra científicamente confiable. Al mantener una presión por debajo de 10⁻⁵ torr durante períodos prolongados (por ejemplo, 72 horas), este sistema elimina los defectos microscópicos y las tensiones internas creadas durante el proceso inicial de fusión, permitiendo que el material alcance un estado de equilibrio termodinámico.

Conclusión clave: Mientras que la fusión por arco inicial define la composición química de la aleación, el recocido en alto vacío define su integridad estructural. Funciona como un "botón de reinicio" que borra las tensiones residuales y la segregación, asegurando que cualquier transformación de fase observada posteriormente sea inherente a las propiedades del material, y no artefactos del proceso de fabricación.

El Problema: Por Qué la Fusión No Es Suficiente

Para comprender la necesidad del postratamiento, primero se deben reconocer las limitaciones de la síntesis inicial.

Tensiones Residuales por Enfriamiento Rápido

La creación inicial de la aleación implica fusión por arco bajo una atmósfera de argón. Si bien es eficaz para combinar materias primas, este proceso implica gradientes de temperatura extremos.

A medida que la aleación se enfría rápidamente desde estas altas temperaturas, se bloquean importantes tensiones residuales en la red cristalina. Estas tensiones pueden distorsionar el comportamiento del material durante pruebas futuras.

Segregación Composicional

A pesar de la volteo mecánico y la remoldeada repetida para fomentar la mezcla, el proceso de solidificación rara vez es perfecto a nivel microscópico.

Ocurre segregación composicional cuando los elementos no se distribuyen perfectamente de manera uniforme a medida que el líquido se convierte en sólido. Sin corrección, esto resulta en una muestra químicamente heterogénea que produce datos inconsistentes.

La Solución: El Papel del Recocido en Alto Vacío

El horno de recocido aborda los problemas estructurales profundos dejados por el proceso de fusión.

Eliminación de Tensiones Internas

Someter la aleación a altas temperaturas durante un período prolongado (por ejemplo, 72 horas) proporciona la energía térmica requerida para la difusión atómica.

Esto permite que los átomos se reorganicen, eliminando efectivamente las tensiones residuales. El material se "relaja" en una estructura uniforme.

Garantía de Estabilidad Termodinámica

El objetivo de este tratamiento es llevar la aleación a un estado termodinámicamente estable.

Al borrar el historial caótico de la fusión inicial, la aleación alcanza un equilibrio de referencia. Este es el único estado en el que se pueden tomar mediciones científicas confiables.

Habilitación de un Análisis de Fases Preciso

El propósito final de esta estabilidad es facilitar una observación precisa en análisis posteriores.

Específicamente, permite la distinción clara de las transformaciones de fase martensítica y austenítica. Si la aleación permaneciera tensa, estos delicados cambios de fase se verían oscurecidos o alterados por la tensión interna.

Prevención de la Oxidación Mediante Alto Vacío

El requisito específico de un sistema de alto vacío (< 10⁻⁵ torr) es crucial para la pureza.

Mientras que el argón protege la aleación durante la fase de fusión rápida, el tratamiento térmico a largo plazo requiere vacío para prevenir la oxidación por trazas. Esto asegura que la superficie permanezca prístina para la caracterización.

Comprensión de los Compromisos

Si bien es necesario para datos de alta calidad, el recocido en alto vacío presenta desafíos específicos.

Intensidad de Tiempo

El proceso es inherentemente lento. Un ciclo de 72 horas crea un cuello de botella significativo en el flujo de trabajo de producción de materiales en comparación con la rápida velocidad de la fusión por arco.

Sensibilidad del Equipo

Mantener un vacío por debajo de 10⁻⁵ torr requiere sistemas de bombeo sofisticados y una integridad de sellado meticulosa. Cualquier fuga durante la ventana de 72 horas compromete la pureza de la muestra a través de la oxidación.

Tomando la Decisión Correcta para Su Objetivo

Para obtener datos válidos sobre aleaciones de Mn–Ni–Fe–Si, debe diferenciar entre síntesis y estabilización.

- Si su enfoque principal es la síntesis química inicial: Confíe en el horno de fusión por arco con protección de argón y volteo mecánico para garantizar la homogeneidad macroscópica.

- Si su enfoque principal es la caracterización estructural: Debe emplear el horno de recocido en alto vacío para eliminar tensiones y segregación, asegurando que los cambios de fase observados sean genuinos.

Al controlar estrictamente el vacío y la temperatura durante el postratamiento, garantiza que sus datos reflejen la física real de la aleación, en lugar de los defectos de su creación.

Tabla Resumen:

| Característica | Fusión por Arco Inicial | Recocido en Alto Vacío (Postratamiento) |

|---|---|---|

| Objetivo Principal | Síntesis y mezcla química | Estabilización estructural y alivio de tensiones |

| Atmósfera | Argón (gas inerte) | Alto Vacío (< 10⁻⁵ torr) |

| Duración | Minutos (enfriamiento rápido) | 72+ Horas (energía térmica prolongada) |

| Efecto en el Material | Crea tensiones residuales | Borra tensiones internas y defectos |

| Resultado | Lingote heterogéneo | Muestra termodinámicamente estable |

Mejora tu Investigación de Materiales con KINTEK

No permitas que los artefactos de fabricación comprometan tu investigación. Respaldado por I+D experto y fabricación de precisión, KINTEK ofrece sistemas de Vacío, Tubo, Mufla y CVD de alto rendimiento adaptados a las rigurosas demandas de estabilización de aleaciones y análisis de fases.

Ya sea que necesite hornos de recocido de alto vacío personalizados o sistemas especializados de alta temperatura de laboratorio, nuestras soluciones garantizan que sus materiales logren el equilibrio termodinámico requerido para avances científicos precisos.

¿Listo para optimizar tu proceso de tratamiento térmico?

→ Contacta a KINTEK Hoy para Discutir tus Necesidades Personalizadas

Guía Visual

Referencias

- Shantanu Kumar Panda, Manoranjan Kar. Effect of temperature and magnetic field induced hysteresis on reversibility of magnetocaloric effect and its minimization by optimizing the geometrical compatibility condition in Mn–Ni–Fe–Si alloy. DOI: 10.1063/5.0177061

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo preparan las cámaras de vacío y los sistemas de calefacción las muestras de aleación de circonio? Logrando una concentración precisa de hidrógeno

- ¿Cuáles son las funciones clave de una máquina de prueba de alta temperatura y alto vacío? Evaluar la fiabilidad mecánica de los UHTCMC

- ¿Por qué es necesario un sistema de sellado al vacío de alta precisión para CrSb? Garantiza el crecimiento de cristales puros y previene la oxidación

- ¿Cuáles son las ventajas técnicas de usar un horno de alto vacío para composites de Si3N4/Al-Cu? Calidad de Sinterización Superior

- ¿Por qué se requiere un tratamiento a alta temperatura en un horno de recocido al vacío después del ensamblaje de heteroestructuras multicapa?

- ¿Qué características de seguridad están asociadas con los hornos de recocido al vacío? Asegure un procesamiento térmico resistente al fuego y sin explosiones

- ¿Cómo influye un sistema de calentamiento radiante dentro de un horno de vacío en las juntas soldadas? Consejos de expertos para una calidad superior

- ¿Cuáles son los objetivos principales y los desafíos de utilizar condiciones de alto vacío para las pruebas EML? Dominio de la cinética de materiales