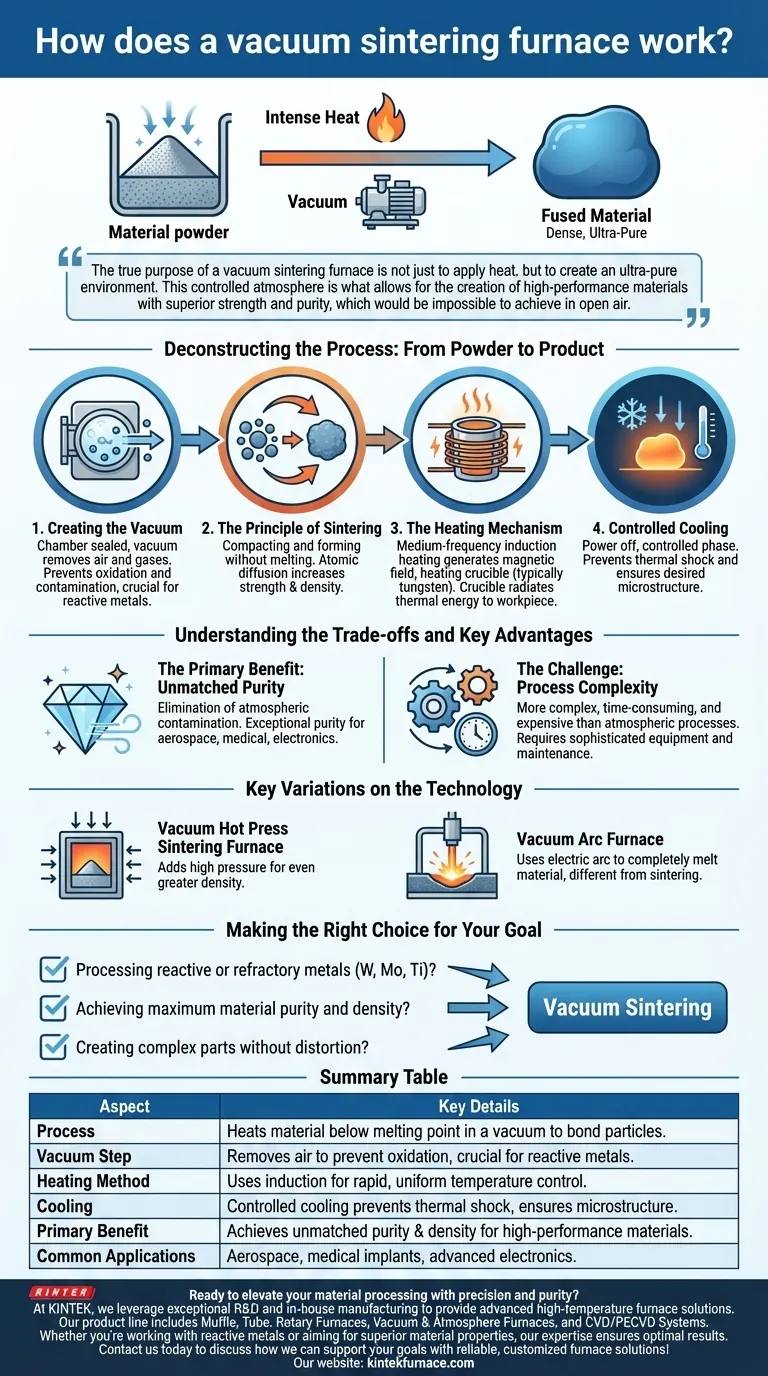

En esencia, un horno de sinterización al vacío funciona utilizando una combinación de calor intenso y vacío para fusionar polvos de material en un objeto sólido y denso. El proceso calienta el material justo por debajo de su punto de fusión, haciendo que las partículas individuales se unan, mientras que el vacío evita que el aire reaccione con el material y cree impurezas.

El verdadero propósito de un horno de sinterización al vacío no es solo aplicar calor, sino crear un entorno ultrapuro. Esta atmósfera controlada es lo que permite la creación de materiales de alto rendimiento con una resistencia y pureza superiores, lo cual sería imposible de lograr al aire libre.

Deconstruyendo el proceso: Del polvo al producto

El funcionamiento de un horno de sinterización al vacío se puede desglosar en una secuencia precisa de pasos, cada uno de los cuales cumple una función crítica en el desarrollo de las propiedades finales del material.

El primer paso crítico: Creando el vacío

Antes de que ocurra cualquier calentamiento, la cámara del horno se sella y un potente sistema de vacío elimina casi todo el aire y otros gases atmosféricos. Este paso es fundamental porque previene la oxidación y la contaminación, especialmente cuando se trabaja con metales altamente reactivos o refractarios como el tungsteno, el molibdeno y el titanio.

El principio de la sinterización

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor sin fundirlo hasta el punto de licuefacción. A medida que aumenta la temperatura, se produce una difusión atómica a través de los límites de las partículas, fusionándolas en una única pieza densificada. Esto aumenta drásticamente la resistencia y la densidad del material.

El mecanismo de calentamiento: Inducción y radiación

La mayoría de los hornos de sinterización al vacío modernos utilizan calentamiento por inducción de media frecuencia. Una bobina eléctrica genera un potente campo magnético alrededor de un crisol, típicamente hecho de tungsteno. Este campo induce corrientes eléctricas dentro del crisol, haciendo que se caliente rápidamente a temperaturas extremadamente altas.

El crisol calentado luego irradia esta energía térmica a la pieza de trabajo colocada en su interior, asegurando un calentamiento uniforme y controlado sin contacto directo.

Enfriamiento controlado

Una vez que el material se ha mantenido a la temperatura de sinterización deseada durante el tiempo requerido, se apaga la energía. El horno pasa entonces por una fase de enfriamiento controlado, que es tan importante como el ciclo de calentamiento para prevenir el choque térmico y asegurar la microestructura final deseada del material.

Comprendiendo las compensaciones y las ventajas clave

Aunque increíblemente efectiva, la sinterización al vacío es un proceso especializado con un conjunto distinto de beneficios y consideraciones.

El beneficio principal: Pureza inigualable

La ventaja definitoria de este proceso es la eliminación de la contaminación atmosférica. Esto da como resultado un producto final con una pureza excepcional, ideal para aplicaciones exigentes en la industria aeroespacial, implantes médicos y electrónica avanzada, donde la integridad del material no es negociable.

El desafío: Complejidad del proceso

La sinterización al vacío es generalmente más compleja, consume más tiempo y es más costosa que los procesos tradicionales de horno atmosférico. El equipo es sofisticado y la necesidad de crear y mantener un vacío de alta calidad aumenta los costos operativos.

Variaciones clave en la tecnología

Es importante distinguir la sinterización al vacío de las tecnologías relacionadas. Un horno de sinterización por prensado en caliente al vacío, por ejemplo, añade alta presión al calor y al vacío, lo que puede ayudar a lograr una densidad aún mayor. Un horno de arco al vacío, por el contrario, utiliza un arco eléctrico para fundir completamente el material, lo cual es un proceso fundamentalmente diferente de la sinterización.

Tomando la decisión correcta para su objetivo

Seleccionar el proceso térmico adecuado depende completamente de su material y del resultado deseado.

- Si su objetivo principal es procesar metales reactivos o refractarios: La sinterización al vacío es esencial para prevenir la oxidación que arruinaría materiales como el tungsteno, el molibdeno o las aleaciones de titanio.

- Si su objetivo principal es lograr la máxima pureza y densidad del material: El entorno controlado y libre de contaminantes de un horno de vacío es la única forma de garantizar propiedades mecánicas y físicas superiores.

- Si su objetivo principal es crear piezas complejas sin distorsión: La sinterización permite la formación de piezas intrincadas con forma neta o casi neta directamente del polvo, minimizando la necesidad de mecanizado post-proceso.

En última instancia, dominar la ingeniería de materiales se reduce a controlar el entorno de procesamiento para lograr un resultado específico.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Proceso | Calienta el material por debajo del punto de fusión en vacío para unir las partículas sin licuefacción. |

| Paso de vacío | Elimina el aire para prevenir la oxidación y la contaminación, crucial para metales reactivos. |

| Método de calentamiento | Utiliza calentamiento por inducción de media frecuencia para un control rápido y uniforme de la temperatura. |

| Enfriamiento | La fase de enfriamiento controlado previene el choque térmico y asegura la microestructura deseada. |

| Beneficio principal | Logra una pureza y densidad inigualables, ideal para materiales de alto rendimiento. |

| Aplicaciones comunes | Componentes aeroespaciales, implantes médicos, electrónica avanzada. |

¿Listo para elevar el procesamiento de sus materiales con precisión y pureza? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que trabaje con metales reactivos o busque propiedades materiales superiores, nuestra experiencia garantiza resultados óptimos. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos con soluciones de hornos confiables y personalizadas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad