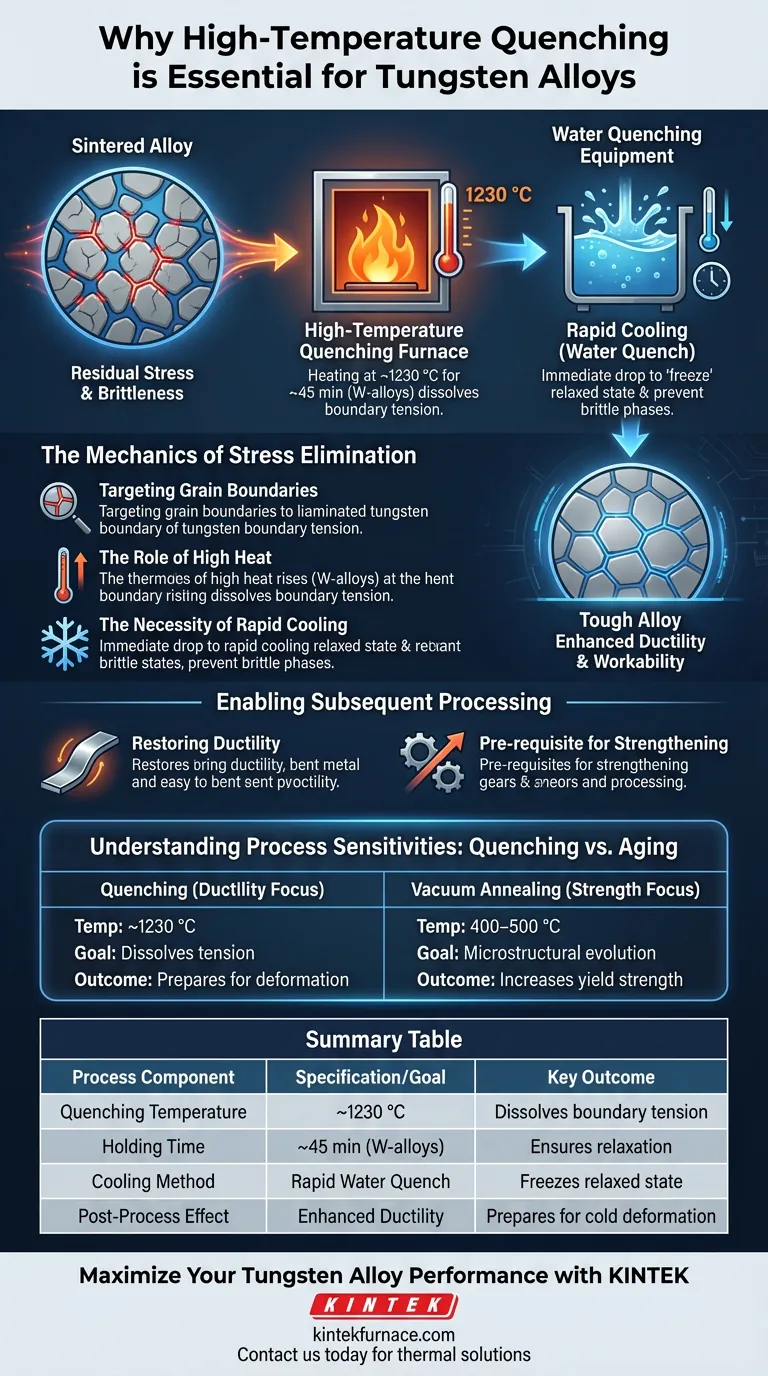

Los hornos de temple a alta temperatura y los equipos de temple por agua son esenciales para desbloquear la trabajabilidad mecánica de las aleaciones de tungsteno. Estos sistemas funcionan como un mecanismo de reinicio crítico, calentando las aleaciones sinterizadas a temperaturas específicas (típicamente 1230 °C) antes de someterlas a un enfriamiento rápido. Este ciclo térmico preciso es la única forma efectiva de eliminar las tensiones residuales internas que se encuentran en los límites estructurales del material, preparándolo para una mayor fabricación.

Idea Central La sinterización crea una tensión significativa entre los granos de tungsteno y la matriz aglutinante, lo que limita la flexibilidad del material. El proceso de temple elimina esta tensión para estabilizar la ductilidad y el alargamiento, transformando la aleación en un material resistente capaz de soportar el fortalecimiento por deformación en frío.

La Mecánica de la Eliminación de Tensiones

Apuntando a los Límites de Grano

Las aleaciones de tungsteno consisten en granos duros de tungsteno incrustados en una matriz más blanda, típicamente níquel o cobalto. Durante la sinterización, se acumulan importantes tensiones residuales en los límites entre estos dos materiales distintos.

El Papel del Calor Elevado

Se requieren hornos de alta temperatura para elevar la aleación a aproximadamente 1230 °C. Mantener el material a esta temperatura permite que la estructura interna se relaje, disolviendo eficazmente la tensión en la interfaz grano-matriz.

La Necesidad de un Enfriamiento Rápido

El equipo de temple por agua proporciona la caída de temperatura inmediata necesaria para "congelar" este estado relajado. El enfriamiento rápido evita la reformación de fases perjudiciales que podrían ocurrir durante un enfriamiento lento, asegurando que la estructura permanezca estable.

Habilitación del Procesamiento Posterior

Restauración de la Ductilidad

El resultado principal de este tratamiento térmico es una mejora significativa en la ductilidad y el alargamiento. Sin este paso, las tensiones internas harían que el material fuera quebradizo y propenso a fracturarse bajo tensión.

Prerrequisito para el Fortalecimiento

Este proceso no es el paso final; es una etapa de preparación. Al establecer la tenacidad y eliminar la fragilidad, el proceso de temple hace posible realizar un fortalecimiento por deformación en frío posteriormente sin agrietar el material.

Comprensión de las Sensibilidades del Proceso

Precisión en los Tiempos de Mantenimiento

El control preciso del tiempo de mantenimiento en el horno es crítico y varía según la química. Si bien las aleaciones sin tungsteno pueden requerir hasta 180 minutos para disolver los carburos secundarios, las aleaciones que contienen tungsteno a menudo solo requieren 45 minutos debido a diferentes estabilidades de fase.

Distinción entre Temple y Revenido

Es vital distinguir este temple a alta temperatura de otros tratamientos. Mientras que el temple (a ~1230 °C) aumenta la ductilidad, el recocido al vacío (a 400–500 °C) se utiliza *después* de la deformación para aumentar la resistencia a la fluencia y la dureza. Confundir estas etapas resultará en una falla inmediata del material o en el incumplimiento de las especificaciones mecánicas.

Tomando la Decisión Correcta para su Objetivo

Para lograr las propiedades mecánicas específicas requeridas para aplicaciones de alto rendimiento como los rotores de volante de inercia, debe aplicar el tratamiento térmico correcto en la etapa correcta de fabricación.

- Si su enfoque principal es la Trabajabilidad: Priorice el temple a alta temperatura (1230 °C) seguido de enfriamiento por agua para maximizar la ductilidad y preparar la aleación para la deformación en frío.

- Si su enfoque principal es la Resistencia Final: Utilice el recocido al vacío (400–500 °C) después del forjado para desencadenar la evolución microestructural que mejora la dureza y la resistencia a la fluencia.

El éxito en el procesamiento de aleaciones de tungsteno radica en la gestión disciplinada del calor para equilibrar las necesidades contrapuestas de flexibilidad durante la formación y rigidez durante la aplicación.

Tabla Resumen:

| Componente del Proceso | Especificación / Objetivo | Resultado Clave |

|---|---|---|

| Temperatura de Temple | Aproximadamente 1230 °C | Disuelve la tensión límite entre los granos |

| Tiempo de Mantenimiento | ~45 Minutos (aleaciones de W) | Asegura la relajación completa de la estructura interna |

| Método de Enfriamiento | Temple Rápido por Agua | Congela el estado relajado; previene fases quebradizas |

| Efecto Post-Proceso | Ductilidad Mejorada | Prepara la aleación para el fortalecimiento por deformación en frío |

Maximice el Rendimiento de su Aleación de Tungsteno con KINTEK

No permita que las tensiones residuales comprometan la integridad de su material. Las soluciones térmicas de alta precisión de KINTEK están diseñadas para ofrecer los perfiles exactos de calentamiento y enfriamiento rápido requeridos para el procesamiento complejo de aleaciones de tungsteno.

Con el respaldo de I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables según sus requisitos específicos de laboratorio o industriales. Ya sea que su objetivo sea mejorar la ductilidad mediante temple a alta temperatura o maximizar la resistencia a la fluencia con recocido al vacío, nuestros equipos garantizan resultados consistentes y repetibles.

¿Listo para optimizar su flujo de trabajo de tratamiento térmico? Contáctenos hoy para consultar con nuestro equipo técnico y encontrar el horno perfecto para sus necesidades únicas.

Guía Visual

Referencias

- Adéla Macháčková, Silvie Brožová. Applications of Tungsten Pseudo-Alloys in the Energy Sector. DOI: 10.3390/app14020647

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué es importante el calentamiento uniforme en el recocido al vacío? Asegure propiedades consistentes del material y evite defectos

- ¿Qué papel juegan los sistemas de vacío en los procesos químicos? Controle de precisión para reacciones sensibles a los gases

- ¿Cuál es la función de un horno de secado al vacío en la etapa final de preparación de las láminas de electrodos para supercondensadores? - Pureza

- ¿Cuáles son los beneficios de calentar metales en un horno de vacío? Consigue superficies prístinas y una resistencia superior

- ¿Cómo contribuye el diseño de un horno de vacío a su eficiencia energética? Maximice el rendimiento térmico y reduzca los costos

- ¿Qué factores influyen en el precio de los hornos de vacío? Motores clave desde el tamaño hasta la automatización

- ¿Por qué es necesario voltear y volver a fundir repetidamente en la fusión por arco en vacío? Garantizar la homogeneidad química de las aleaciones de alta entropía

- ¿Cómo logra un sistema de destilación al vacío la separación del titanio? Perspectivas avanzadas sobre el refinado de metales