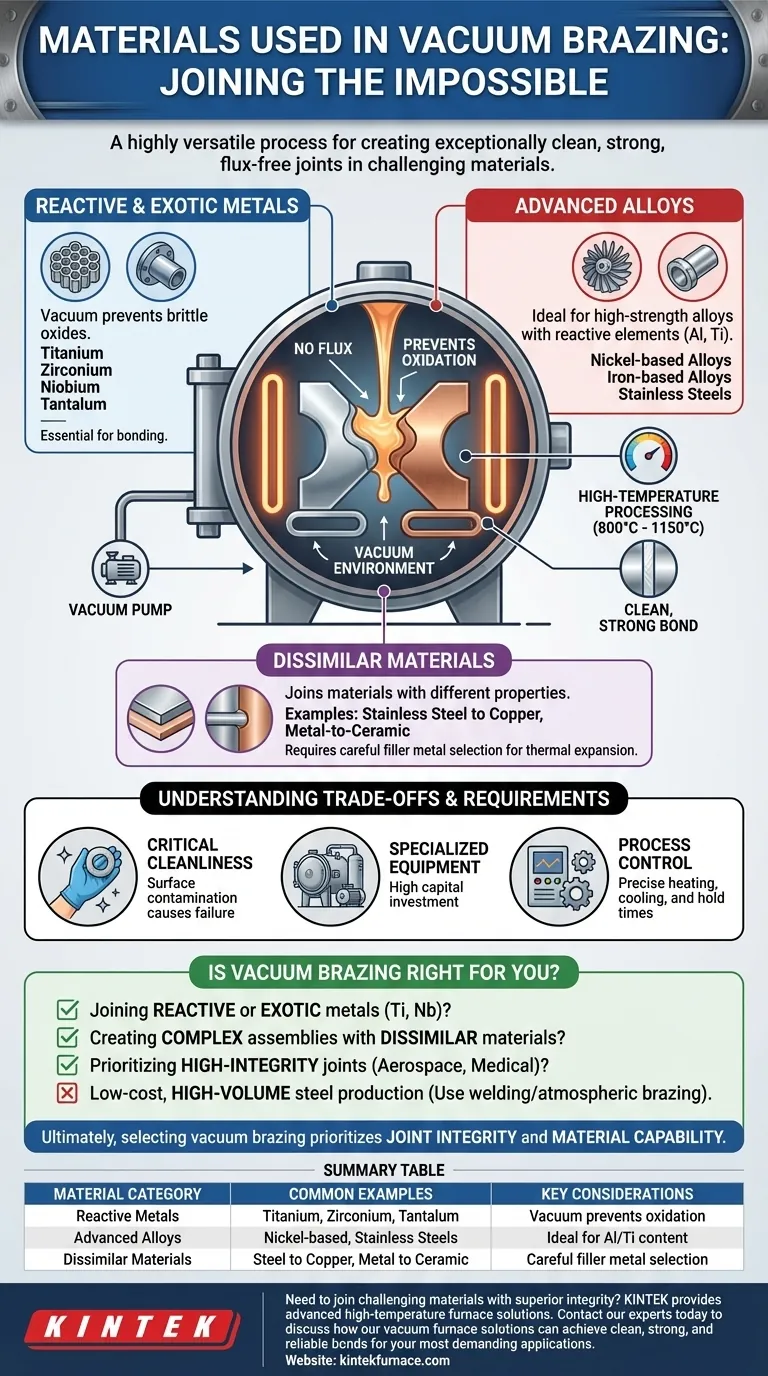

En resumen, la soldadura fuerte al vacío es un proceso altamente versátil utilizado para unir una amplia gama de materiales que a menudo son difíciles o imposibles de unir con otros métodos. Esto incluye metales de alto rendimiento como aleaciones de titanio y níquel, metales refractarios como molibdeno y tantalio, e incluso emparejamientos disímiles como acero inoxidable con cobre o metales con cerámicas. El proceso se basa en un metal de aporte cuidadosamente seleccionado para crear la unión en un entorno de alto vacío.

La verdadera ventaja de la soldadura fuerte al vacío no es solo la lista de materiales que puede manejar, sino su capacidad para crear uniones excepcionalmente limpias, fuertes y sin fundente. El vacío en sí actúa como el elemento crítico, previniendo la oxidación y permitiendo uniones de la más alta integridad entre materiales desafiantes.

El Alcance de los Materiales en la Soldadura Fuerte al Vacío

La soldadura fuerte al vacío se define por su capacidad para manejar materiales que se verían comprometidos por la presencia de oxígeno a altas temperaturas. Esto abre la puerta a un conjunto único de aplicaciones y combinaciones de materiales.

Metales de Alto Rendimiento y Reactivos

Muchos materiales de ingeniería avanzada son altamente reactivos con el oxígeno, especialmente cuando se calientan. Un entorno de vacío es esencial para unirlos.

Esta categoría incluye metales base exóticos como titanio, circonio, niobio y tantalio. El vacío evita la formación de óxidos quebradizos en sus superficies, lo que de otro modo inhibiría una soldadura fuerte adecuada.

Aleaciones Avanzadas

El proceso también es ideal para aleaciones modernas de alta resistencia que contienen elementos reactivos.

Estas son típicamente aleaciones a base de níquel y a base de hierro (incluidos muchos aceros inoxidables) que contienen pequeñas pero críticas cantidades de aluminio o titanio. Estos elementos mejoran las propiedades de la aleación, pero dificultan su soldadura fuerte en una atmósfera estándar.

El Desafío de los Materiales Disímiles

Una de las capacidades más significativas de la soldadura fuerte al vacío es la unión de materiales con diferentes propiedades químicas y físicas.

Puede producir uniones fuertes entre diferentes metales, como acero inoxidable y cobre, o incluso crear ensamblajes de metal a cerámica. El éxito en estas aplicaciones depende en gran medida de la cuidadosa selección de una aleación de aporte que pueda adaptarse a diferentes tasas de expansión térmica y mojar ambas superficies de manera efectiva.

Por Qué el Vacío es el Elemento Crítico

Aunque nos centramos en los metales que se unen, el entorno del proceso es lo que hace posible la tecnología. En la soldadura fuerte al vacío, el vacío no es pasivo; es un componente activo y esencial del proceso.

Prevención de la Oxidación sin Fundente

En la soldadura fuerte tradicional, se utiliza un fundente químico para limpiar las superficies y prevenir la oxidación. Este fundente puede quedar atrapado en la unión, causando corrosión o creando un punto de debilidad.

La soldadura fuerte al vacío elimina la necesidad de fundente. Al eliminar el oxígeno y otros gases atmosféricos del horno, el vacío mismo previene la oxidación. Esto permite que el metal de aporte fundido moje los materiales base de forma limpia, lo que resulta en una unión más fuerte, más confiable y estéticamente más limpia.

Permitiendo el Procesamiento a Alta Temperatura

El proceso implica calentar las piezas a temperaturas que a menudo oscilan entre 800°C y 1150°C, lo suficientemente calientes como para fundir el metal de aporte pero no los materiales base.

Mantener los componentes a estas temperaturas en vacío los protege de la degradación térmica y la contaminación, asegurando que las propiedades del material del conjunto final no se vean comprometidas.

Comprendiendo las Ventajas y Requisitos

Aunque potente, la soldadura fuerte al vacío es un proceso industrial preciso con requisitos exigentes. No es una solución universalmente aplicable para todas las tareas de unión.

La Criticidad de la Limpieza

El éxito depende completamente de una preparación meticulosa. Cualquier contaminación superficial, como aceites, óxidos o incluso huellas dactilares, puede impedir que el metal de aporte fluya correctamente y resultar en una unión fallida.

Esto requiere una limpieza exhaustiva de las piezas y a menudo exige que el montaje se realice en un entorno de sala limpia dedicado para evitar la recontaminación antes de que las piezas entren en el horno.

La Necesidad de Equipos Especializados

La soldadura fuerte al vacío requiere una inversión de capital significativa. El proceso se basa en hornos de alto vacío equipados con sofisticados sistemas de bombeo, incluidas bombas de difusión o turbomoleculares, para lograr las bajas presiones necesarias.

Este equipo especializado lo convierte en un proceso menos accesible y más costoso en comparación con métodos como la soldadura con soplete o la soldadura convencional.

La Importancia del Control del Proceso

La velocidad de calentamiento, el tiempo de mantenimiento a temperatura y la velocidad de enfriamiento deben controlarse con precisión. Estas variables son críticas para gestionar las tensiones térmicas, particularmente en uniones de materiales disímiles, y asegurar que el componente final cumpla con sus propiedades mecánicas requeridas.

¿Es la Soldadura Fuerte al Vacío Adecuada para Su Aplicación?

Elegir un método de unión requiere equilibrar la necesidad de rendimiento con el costo y la complejidad. Utilice estos puntos para guiar su decisión.

- Si su enfoque principal es unir metales reactivos o exóticos (como titanio o niobio): La soldadura fuerte al vacío es a menudo el método superior o el único viable para lograr una unión limpia y fuerte.

- Si su enfoque principal es crear ensamblajes complejos con materiales disímiles (como metal a cerámica): Este proceso ofrece capacidades únicas, siempre que pueda diseñar correctamente la unión y seleccionar la aleación de aporte correcta.

- Si su enfoque principal son las uniones de alta integridad para aplicaciones críticas (aeroespacial, médica): La naturaleza sin fundente y de baja contaminación de las uniones soldadas al vacío lo convierte en una opción ideal donde el fallo no es una opción.

- Si su enfoque principal es la producción de bajo costo y alto volumen de piezas de acero simples: Otros métodos de unión, como la soldadura o la soldadura fuerte atmosférica, son casi con certeza más rentables.

En última instancia, seleccionar la soldadura fuerte al vacío es una decisión de priorizar la integridad de la unión y la capacidad del material por encima de todo lo demás.

Tabla Resumen:

| Categoría de Material | Ejemplos Comunes | Consideraciones Clave |

|---|---|---|

| Metales Reactivos | Titanio, Circonio, Tantalio | El vacío previene la oxidación; esencial para la unión. |

| Aleaciones Avanzadas | A base de Níquel, Aceros Inoxidables | Ideal para aleaciones con contenido de aluminio/titanio. |

| Materiales Disímiles | Acero a Cobre, Metal a Cerámica | Requiere una cuidadosa selección del metal de aporte para la expansión térmica. |

¿Necesita unir materiales desafiantes con una integridad superior?

Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos como la soldadura fuerte al vacío.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de hornos de vacío pueden lograr uniones limpias, fuertes y confiables para sus aplicaciones más exigentes.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?