El volteo y la refusión repetidos son esenciales para lograr la homogeneidad química en aleaciones Co-6Ti-11V-xNb producidas mediante fusión por arco en vacío. Dado que elementos como el Niobio (Nb) pueden segregarse de la matriz de Cobalto, el lingote debe mezclarse mecánicamente volteándolo y fundiéndolo al menos seis veces para garantizar que la composición sea uniforme tanto a nivel macro como micro.

En la fusión por arco en vacío, un solo paso es insuficiente para integrar completamente los elementos de aleación. Voltear y volver a fundir repetidamente la muestra actúa como un agente de mezcla mecánico, eliminando la segregación composicional y garantizando la consistencia del material requerida para un análisis microestructural preciso.

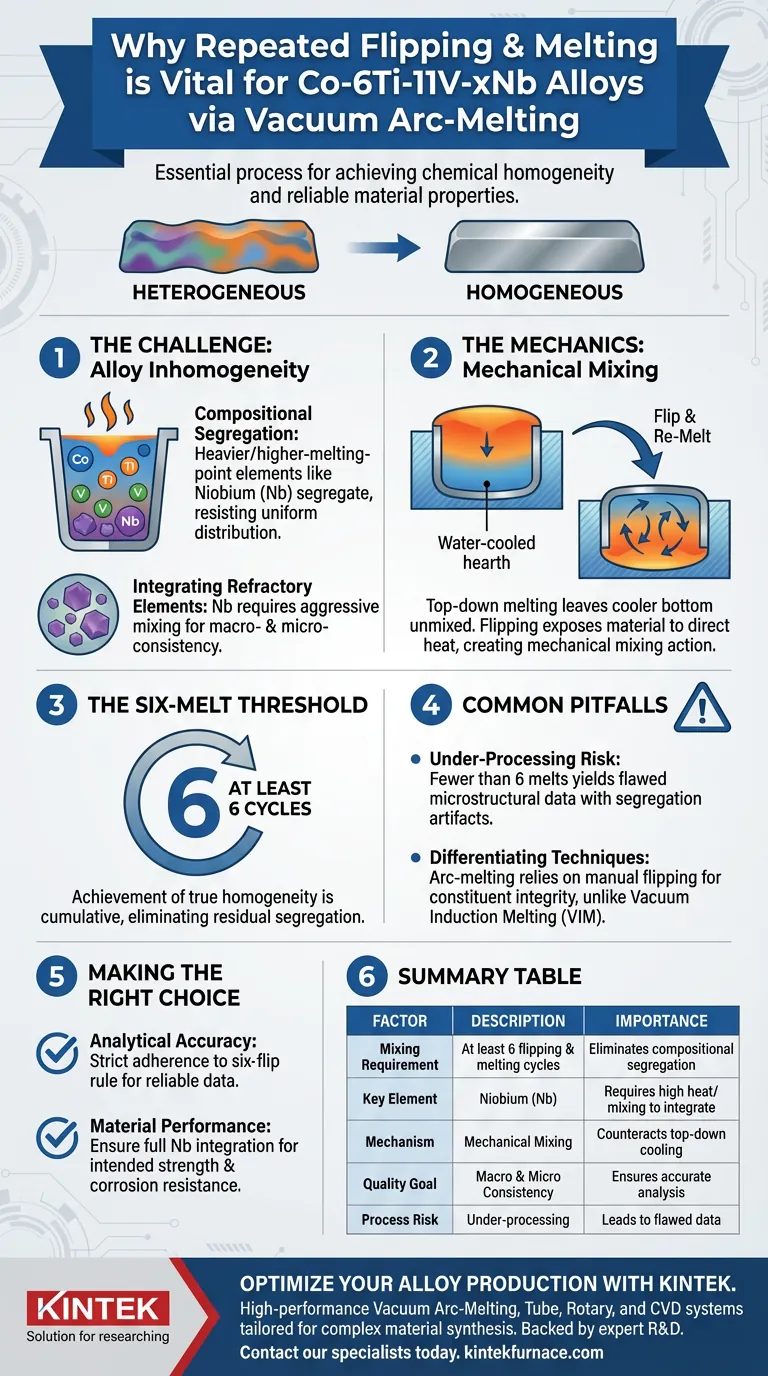

El Desafío de la Homogeneidad de la Aleación

Combatiendo la Segregación Composicional

Al fundir aleaciones complejas, los elementos no siempre se mezclan perfectamente al primer intento. La segregación composicional ocurre cuando los elementos más pesados o con puntos de fusión más altos no logran distribuirse uniformemente en el metal base.

En las aleaciones Co-6Ti-11V-xNb, las distintas propiedades físicas de los elementos constituyentes crean una resistencia natural a la uniformidad. Sin intervención, pueden quedar bolsas de material sin mezclar, comprometiendo la integridad del lingote final.

Integración de Elementos Refractarios

La inclusión de Niobio (Nb) presenta un desafío específico en la matriz de Cobalto. Para garantizar que el Niobio alcance una consistencia completa a nivel macro y micro, se requiere una mezcla agresiva.

Si el Niobio no se integra completamente, las propiedades del material variarán en la muestra. Esta inconsistencia hace que las pruebas posteriores no sean fiables, ya que la química local no reflejará la composición general prevista.

La Mecánica del Proceso

Mezcla Mecánica Mediante Refusión

Los hornos de fusión por arco en vacío suelen fundir la muestra de arriba hacia abajo en un crisol refrigerado por agua. Esto puede dejar la parte inferior de la muestra en forma de "botón" más fría y menos mezclada que la parte superior.

Al voltear la muestra, el operador expone el material previamente orientado hacia abajo al calor directo del arco. Esto crea un efecto de mezcla mecánica, forzando a los constituyentes a interactuar y disolverse entre sí repetidamente.

El Umbral de las Seis Fusiones

Lograr una verdadera homogeneidad no es instantáneo; es acumulativo. La experiencia indica que la muestra debe someterse a este ciclo al menos seis veces.

Detenerse antes de este umbral aumenta el riesgo de segregación residual. El estándar de seis fusiones es la base establecida para garantizar que la aleación sea lo suficientemente uniforme para la evaluación científica.

Errores Comunes a Evitar

El Riesgo de un Procesamiento Insuficiente

La compensación más significativa en este proceso es tiempo versus precisión. Puede ser tentador reducir el número de ciclos de fusión para ahorrar tiempo, pero esto es un error crítico.

Si la aleación se funde menos de seis veces, es probable que el análisis microestructural arroje datos erróneos. Las observaciones realizadas bajo un microscopio representarían artefactos de segregación local en lugar de las verdaderas propiedades de la aleación Co-6Ti-11V-xNb.

Diferenciación de Técnicas de Fusión

Es importante distinguir este requisito específico de mezcla mecánica de otros métodos de fundición. Si bien la Fusión por Inducción en Vacío (VIM) es excelente para eliminar impurezas y para la fundición general, la fusión por arco de muestras en forma de botón depende en gran medida de este proceso de volteo manual para lograr el mismo nivel de integridad de los constituyentes.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que la producción de su aleación cumpla con los estándares necesarios para aplicaciones de alta temperatura o investigación, aplique las siguientes pautas:

- Si su enfoque principal es la precisión analítica: La estricta adhesión a la regla de "seis volteos" es obligatoria para validar cualquier dato microestructural posterior.

- Si su enfoque principal es el rendimiento del material: Asegúrese de que el Niobio esté completamente integrado para garantizar que la aleación exhiba la resistencia y la resistencia a la corrosión previstas.

La consistencia en el horno es el único camino hacia la fiabilidad en el laboratorio.

Tabla Resumen:

| Factor | Descripción | Importancia en Co-6Ti-11V-xNb |

|---|---|---|

| Requisito de Mezcla | Al menos 6 ciclos de volteo y fusión | Elimina la segregación composicional y los gradientes |

| Elemento Clave | Niobio (Nb) | Requiere alta temperatura/mezcla para integrarse en la matriz de Cobalto |

| Mecanismo | Mezcla Mecánica | Contrarresta el enfriamiento de arriba hacia abajo de los crisoles refrigerados por agua |

| Objetivo de Calidad | Consistencia Macro y Micro | Garantiza que el análisis microestructural refleje las propiedades reales |

| Riesgo del Proceso | Procesamiento Insuficiente | Conduce a datos erróneos y fallas localizadas del material |

Optimice la Producción de su Aleación con KINTEK

Lograr la consistencia del material requiere más que solo técnica; requiere equipos de precisión. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Fusión por Arco en Vacío, Tubos, Rotatorios y CVD de alto rendimiento adaptados para la síntesis de materiales complejos. Ya sea que esté trabajando con elementos refractarios como el Niobio o desarrollando nuevas aleaciones de alta temperatura, nuestros hornos de laboratorio personalizables brindan el control térmico y la fiabilidad que su investigación exige.

¿Listo para mejorar el rendimiento de su laboratorio? Contacte a nuestros especialistas hoy mismo para encontrar la solución perfecta para sus necesidades únicas de procesamiento a alta temperatura.

Guía Visual

Referencias

- The Effect of Nb on the Microstructure and High-Temperature Properties of Co-Ti-V Superalloys. DOI: 10.3390/coatings15010053

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cómo aseguran los hornos modernos de tratamiento térmico al vacío un procesamiento preciso? Logre resultados perfectos con control de precisión

- ¿En qué industrias se utiliza comúnmente el horno de carburación al vacío? Esencial para la industria aeroespacial y la maquinaria de alto rendimiento

- ¿Cuáles son las ventajas de usar un Reactor de Vacío para el bioaceite? Maximizar el Rendimiento y la Calidad a través del Control de Presión

- ¿Cómo mejora el entorno de vacío en estos hornos la calidad del metal? Consiga una Pureza y Resistencia Superiores

- ¿Cómo optimiza el software de simulación de análisis térmico industrial la solidificación direccional? Mejora la precisión del moldeo

- ¿Cuál es la función de los hornos de sinterización a alta temperatura en la densificación de blancos de Ga2O3:Er?

- ¿Qué papel juega el PCA en la monitorización de sensores de hornos industriales? Mejora la detección de fallos y la precisión del diagnóstico

- ¿Por qué es importante el recocido al vacío para los metales raros? Garantizar la pureza y el rendimiento en aplicaciones críticas